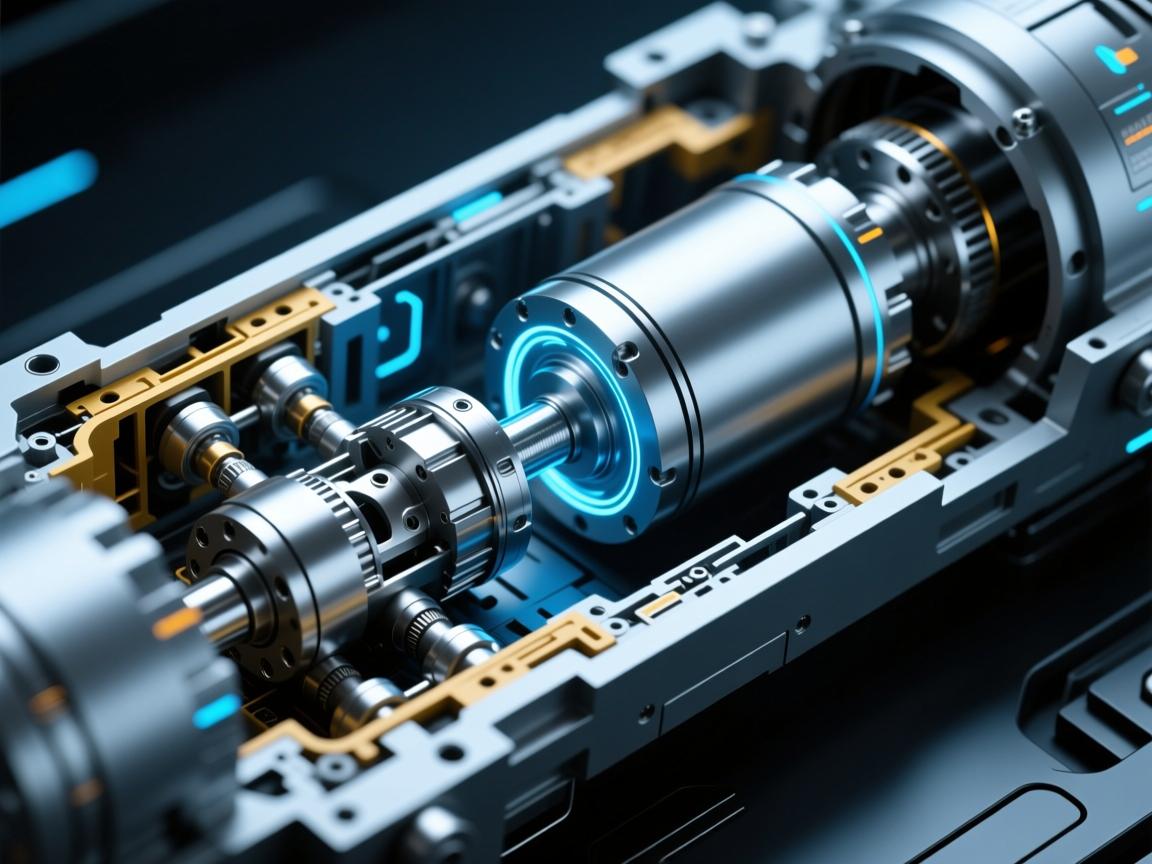

探秘伺服电动缸,精密动力核心的内部构造解析,伺服电动缸内部构造解析

伺服电动缸作为精密动力核心,内部构造融合了电机、丝杠、导轨及传感器等关键部件,伺服电机提供精准动力,经高精度滚珠丝杠或行星滚柱丝杠转换为直线运动,搭配高刚性直线导轨确保运动平稳性与定位精度,内置位移、压力传感器实时反馈数据,构成闭环控制系统,实现速度、位置、推力的精确调节,整体结构紧凑,采用模块化设计,具备响应快、精度高、寿命长等特点,广泛应用于工业自动化、机器人及精密装备领域,是现代智能制造中实现精密直线驱动的重要组件。

探秘伺服电动缸:精密动力核心的内部构造深度解析

在现代工业自动化的宏伟蓝图中,伺服电动缸扮演着至关重要的角色,作为实现高精度、高速度、高可靠性直线运动的核心执行元件,它如同工业机械臂的“筋骨”,精准地传递力量与位移,其卓越性能的背后,是一套精密而复杂的内部结构设计在协同工作,本文将深入剖析伺服电动缸的核心组成部分,揭示其如何将电机的旋转运动高效转化为强大的直线输出力与精准的位移控制。

动力之源:伺服电机——精准控制的“心脏”

伺服电动缸的动力核心,无疑是其内置的伺服电机,这颗“心脏”提供了整个系统原始而澎湃的动力,高性能的交流永磁同步伺服电机或直流伺服电机是首选,这类电机以其响应迅捷、定位精准、转速稳定、控制特性卓越而著称。

其真正的关键在于内置的高分辨率编码器,它如同电机的“神经系统”,能够实时、精确地监测转子的位置、速度甚至扭矩,并将这些关键信息反馈给控制系统,这种闭环反馈机制是实现高精度运动控制的基础,确保了每一次指令都能被无偏差地执行,为整个电动缸的动态性能和稳定性奠定了基石。

运动与力的转换器:减速传动机构

伺服电机虽然响应快,但其输出转速通常较高而扭矩相对有限,大多数直线运动应用恰恰需要的是低速、大推力,减速传动机构是必不可少的能量转换环节,它巧妙地将电机的高转速、低扭矩转换为输出轴的低转速、高扭矩,常见的结构形式包括:

-

行星齿轮减速器:这是目前应用最广泛的减速方式,其优点在于结构紧凑、传动效率高、减速范围广、承载能力强,通过多级齿轮的精密啮合,可以实现较大的减速比,是性能与可靠性的均衡之选。

-

蜗轮蜗杆减速器:该机构能提供极大的单级减速比,结构同样紧凑,并具备自锁功能(在特定速比下),能防止负载在断电时自行下滑,但其传动效率通常低于行星齿轮,且长期高速运行时磨损和发热问题需要特别关注。

-

谐波减速器:以其零背隙、高精度、大减速比、体积小、重量轻的突出优点,在对精度和动态响应要求极为严苛的场合(如机器人关节)备受青睐,但其抗冲击能力相对较弱,且成本较高。

-

滚珠丝杠传动:滚珠丝杠是一种将旋转运动高效转化为直线运动的机构,它同样承担了“减速”和“增力”的功能,其传动效率极高(可达90%以上)、运动平稳、精度高,是主流伺服电动缸的首选推力输出机构。

直线运动的执行者:推力输出机构

经过减速增力后,旋转运动需要被最终转化为直线推力,推力输出机构是电动缸直接与负载“对话”的部分,其性能直接决定了电动缸的最终表现。

-

滚珠丝杠副:这是市场绝对的主流,由丝杠和螺母组成,螺母内部循环滚珠在丝杠的螺纹槽内滚动,将丝杠的旋转运动转化为螺母(或丝杠)的直线运动,它具有摩擦极小、传动效率高、运动平稳、精度高、寿命长等显著优点,是高性能应用的理想选择。

-

梯形丝杠/普通丝杠副:结构简单,制造成本低,且具备良好的自锁性能(取决于导程和摩擦角),但缺点是摩擦较大,传动效率较低,精度和寿命远不及滚珠丝杠,常用于对精度和速度要求不高的场合。

-

齿轮齿条机构:该机构通过减速器驱动齿轮,齿轮与齿条啮合,将旋转运动转化为齿条的直线运动,其最大优势是可以实现超长行程,但在啮合处可能存在间隙,需要通过精密的双片齿轮或预压设计来消除,以保证定位精度。

运动的保障者:导向与支撑机构

在推力输出的过程中,负载必须沿着一条笔直的路径移动,任何偏差都会导致精度下降甚至设备损坏,导向与支撑机构的作用,就是确保运动的直线性与稳定性,并承受来自负载的侧向力和弯矩。

-

导向轴/导向光轴:通常与直线轴承配合使用,为电动缸的活塞杆提供基础的直线导向,其结构简单、成本较低,但精度和承载能力相对有限,适用于中等精度的应用。

-

滚珠花键:这是一种集传递扭矩与直线导向于一体的精密部件,它既能保证旋转运动的传递,又能为输出轴提供高精度的直线导向,并能承受一定的径向载荷,结构紧凑且性能优异。

-

直线导轨:由精密的导轨和滑块组成,是高精度伺服电动缸的首选,它具有极高的导向精度、刚性和承载能力,运动平稳,摩擦系数极小,能够确保电动缸在高速、重载下依然保持卓越的运动性能。

系统的骨架:外壳与连接部件

如果说核心部件是电动缸的“内脏”,那么外壳与连接部件就是其“骨骼”与“皮肤”,兼具保护、支撑与集成的多重功能。

-

缸体/外壳:通常由高强度铝合金或钢材制成,它不仅为内部精密零件提供坚实的保护,隔绝灰尘、湿气,还能保证整个系统的刚性,并为安装提供精确的基准面,设计中通常会考虑散热筋等结构,以帮助电机和减速器有效散热。

-

端盖/法兰:用于电机的安装、缸体的密封以及与负载或基座的连接,法兰形式多样,包括方形、圆形,以及各种标准(如ISO)或非标的孔位和尺寸,以适应多样化的工业安装需求。

-

位置反馈装置(全闭环控制):除了电机编码器的“半闭环”反馈,在顶级应用中,还会在电动缸的输出端直接安装高精度位移传感器,如磁栅尺或光栅尺,这构成了全闭环控制,直接测量负载的实际位置,能够有效补偿因丝杠磨损、热胀冷缩等引起的误差,将定位精度提升至新的高度。

精密协同,铸就卓越

伺服电动缸是一个高度集成的精密系统,其每一个组成部分都环环相扣,缺一不可,从提供动力的伺服电机,到转换运动形式的减速机构,再到执行直线输出的丝杠/齿条,以及保障运动精度的导向支撑,最后是提供保护与连接的外壳,每一个环节的设计与制造质量,共同决定了电动缸的最终性能。

正是这种严谨的结构设计与精湛的制造工艺,使得伺服电动缸在自动化生产线、工业机器人、数控机床、航空航天、医疗器械等尖端领域发挥着不可替代的作用,成为现代精密直线运动控制的理想选择,深入理解其内部构造,不仅有助于我们更好地进行选型、使用和维护,更能让我们领略到现代工业技术的精妙与力量。

咨询和购买伺服电动缸请联系:孙辉 17512080936