伺服电机与伺服电动缸,精准动力与高效执行的核心搭档,伺服电机与伺服电动缸,精准动力与高效执行的核心搭档

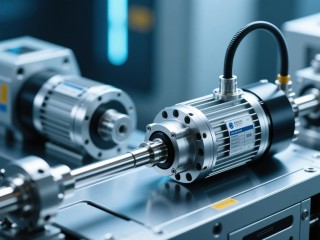

伺服电机与伺服电动缸构成精准动力与高效执行的核心搭档,伺服电机作为动力源,以高精度、快速响应特性输出精准转矩与转速;伺服电动缸则将旋转运动转化为线性推力,实现高精度定位与大力矩输出,二者通过协同控制,确保运动轨迹精确、动态响应迅速,广泛应用于工业自动化、精密制造等领域,这一组合不仅提升了设备运行效率与稳定性,更通过闭环控制实现亚毫米级定位精度,满足现代工业对高效、精准、可靠执行的核心需求,是自动化系统中的关键动力与执行单元。

伺服电机与伺服电动缸:现代精密控制的动力核心与执行臂

在波澜壮阔的现代工业自动化与精密控制浪潮中,伺服电机与伺服电动缸犹如一对孪生兄弟,共同构筑了高端装备精准运行的基石,前者,作为系统的“心脏”,源源不断地提供着精准、可控的旋转动力;后者,则扮演着强健的“臂膀”,将旋转运动高效转化为线性推力,从而实现高精度的位置、速度与力矩控制,这对“黄金搭档”的协同工作,正为制造业、机器人、航空航天等前沿领域的高效与精准运行,注入源源不断的活力。

伺服电机:精准动力的“智慧大脑”与“强劲心脏”

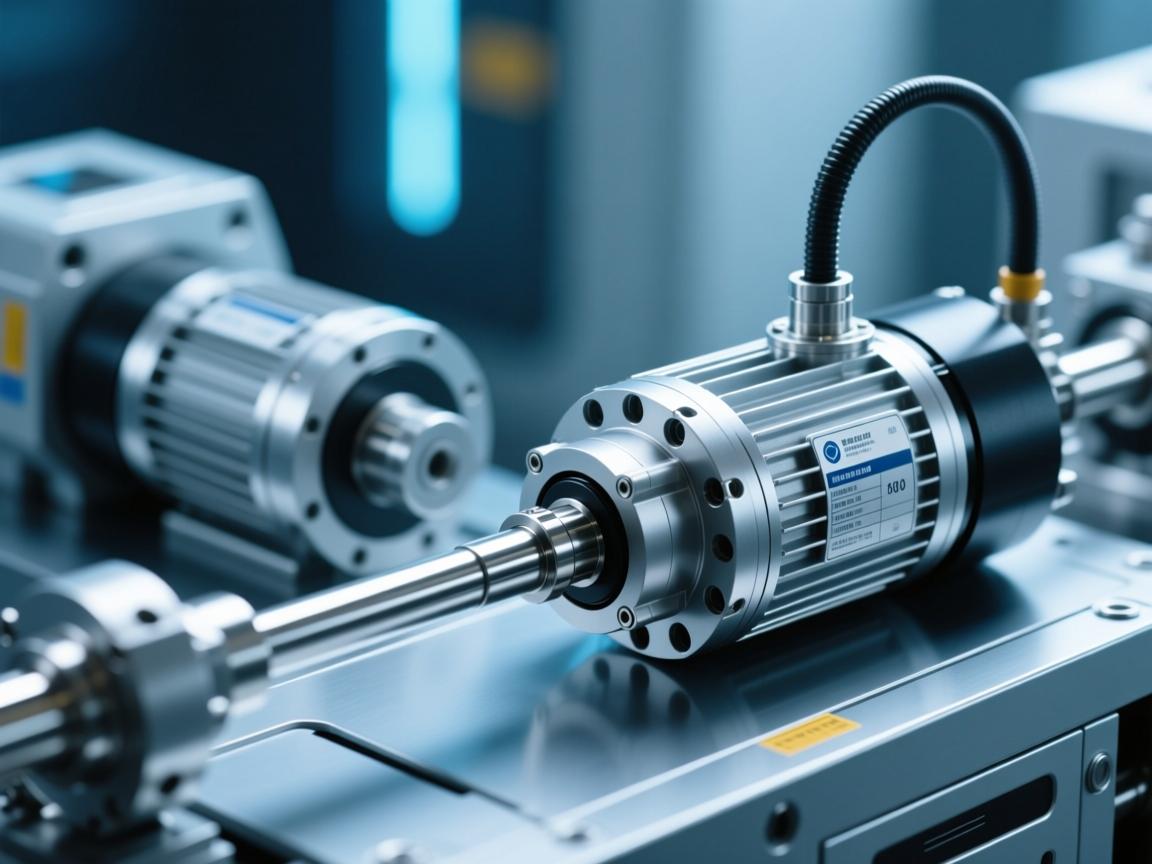

伺服电机,并非一种普通的电机,而是一种高度智能化的特种电机,其核心使命是根据控制器发出的指令(如脉冲串、模拟电压或总线通信协议),实时、精确地调整自身的转速、转角和输出转矩,实现“指令即响应”的高动态性能,与普通电机相比,伺服电机拥有三大无可比拟的核心优势:

- 高精度控制:其内部搭载了高分辨率的绝对值编码器,如17位、20位甚至更高精度的型号,能够实现0.001°甚至更微小的转角控制,这种“分毫不差”的定位能力,确保了位置反馈的极致准确性,是精密加工与定位的先决条件。

- 快速响应:得益于优化的控制算法(如PID、FOC矢量控制)和低惯量的转子设计,伺服电机拥有惊人的动态响应速度,响应时间可压缩至毫秒级,这使得它能够实现瞬间启停、快速反转,轻松应对高速往复运动等严苛场景,在机器人快速抓取、高速分拣等应用中大显身手。

- 宽调速范围:在额定转速范围内,伺服电机能够稳定输出恒定转矩,部分高端型号支持从0.1rpm的平稳爬行到3000rpm甚至更高的高速运转,完美覆盖了低速大扭矩、高速高精度等多样化的工况需求。

伺服电机的性能,直接定义了整个动力系统的“天花板”,其选型是一门综合艺术,必须审慎考量负载特性、运动精度、响应速度以及工作环境(如温度、湿度、防护等级),在半导体制造设备中,必须选用低振动、高刚性的伺服电机,以杜绝任何微小的振动对晶圆加工精度造成致命影响;而在机器人关节应用中,则优先选择轻量化、高功率密度的型号,以减轻运动惯量,提升系统的动态响应能力。

伺服电动缸:动力转化的“钢铁臂膀”与“精密执行者”

如果说伺服电机是“大脑”,那么伺服电动缸就是将大脑指令转化为具体行动的“肌肉”与“骨骼”,它是一种高度集成的模块化执行机构,巧妙地将伺服电机、精密减速器、滚珠丝杠(或行星滚柱丝杠)和直线导轨融为一体,其核心使命是将伺服电机的旋转运动高效、精准地转化为直线运动,并实现推力、位置和速度的闭环控制。

伺服电动缸的性能,源于其内部每一个精密部件的协同:

- 精密传动部件:作为动力转化的核心,滚珠丝杠凭借超过90%的高传动效率和近乎为零的背隙,成为实现±0.01mm级定位精度的关键,而在重载、高冲击的工业场景下,行星滚柱丝杠则以其无与伦比的负载能力和抗冲击性,成为更可靠的选择。

- 高刚性导向系统:高品质的直线导轨确保了活塞杆在运动过程中的绝对平稳,有效抵抗侧向力,防止运动偏差,从而保证了长期使用的精度与寿命。

- 集成化控制架构:现代电动缸正朝着智能化方向发展,部分高端型号已内置控制器或直接支持EtherCAT、CANopen等总线通信协议,这使得电动缸可以直接与上位机或PLC进行高速数据交换,不仅简化了系统布线,提升了抗干扰能力,更实现了更高级别的同步控制与诊断功能。

相较于传统的液压缸和气动缸,伺服电动缸的优势是颠覆性的:控制精度更高(液压系统因油液泄漏和可压缩性,精度通常在±0.1mm级别)、环境适应性更强(无油污、无噪音、无泄漏,完美契合医药、食品等洁净车间要求)、能耗更低(仅在需要工作时消耗电能,无需液压站、空压站等庞大的辅助系统,显著降低运营成本),在自动化生产线、模拟试验台、医疗设备等领域,伺服电动缸正以前所未有的速度,成为替代传统执行机构的“新宠”。

协同工作:从“指令”到“动作”的闭环控制交响曲

伺服电机与伺服电动缸的完美配合,本质上是一场“大脑-神经-肌肉”的精密交响乐,伺服电机作为“动力源”,接收控制器的指令输出旋转运动;电动缸作为“执行机构”,通过精密的丝杠副将旋转运动转化为直线推力,电动缸内置的位移传感器(或编码器)如同敏锐的“神经末梢”,将活塞杆的实时位置反馈给控制器,从而形成一个严密的“位置-速度-力矩”三闭环控制系统。

让我们以一条汽车焊接生产线为例:控制器下达指令——“焊接头以50mm/s的速度移动至100mm位置,并输出500N的焊接力”,伺服电机立即响应,精确调整转速,通过减速器驱动丝杠旋转;电动缸的活塞杆随之平稳、精确地按设定速度直线移动,位移传感器将位置数据实时回传,一旦遇到负载突变导致位置偏差,控制器会立刻计算出补偿量,并调整伺服电机的输出,确保位置和力矩始终精准匹配,整个过程响应迅捷、精度卓越、重复性极高,完美满足了汽车制造对焊接质量的严苛要求。

应用场景:赋能高端制造的“黄金搭档”

这对“黄金搭档”凭借其高精度、高可靠性和智能化优势,已成为赋能高端制造的“幕后英雄”,在众多领域大放异彩:

- 工业自动化:在汽车总装线上,它们驱动着拧紧轴完成螺栓的精准紧固;在半导体封装设备中,它们负责晶圆的精密搬运与定位,确保每一个芯片都完美封装。

- 机器人领域:作为六轴机器人的关节驱动,它们提供着高动态的扭矩输出,使得机器人能够以流畅、精准的姿态完成复杂的装配、焊接、喷涂任务,其运动轨迹精度直接决定了机器人的“灵巧度”。

- 航空航天:在飞行模拟器中,它们精确控制着舵面的偏转,为飞行员提供逼真的飞行感受;在卫星天线机构中,它们驱动着天线在太空中精准展开并锁定,确保与地面的稳定通信。

- 医疗设备:在手术机器人中,它们实现了手术器械的微米级运动控制,医生的每一次操作都被精准无误地复现,极大提升了手术的安全性与成功率;在CT、MRI等大型医疗设备中,它们驱动着检查床的平稳移动,确保患者扫描位置的精确性。

伺服电机与伺服电动缸的协同,是现代工业动力技术与执行技术的完美融合,伺服电机以“精准动力”为系统注入了“智慧灵魂”,伺服电动缸以“高效执行”将抽象的指令转化为坚实的“物理动作”,两者共同构成了自动化设备不可动摇的“动力核心”,随着工业4.0与智能制造的深入推进,更高精度、更强集成性、更智能化的伺服系统将持续赋能高端制造,不断拓展生产效率与产品质量的边界,引领我们迈向一个更加智能、精准的未来。

咨询和购买伺服电动缸请联系:孙辉 17512080936