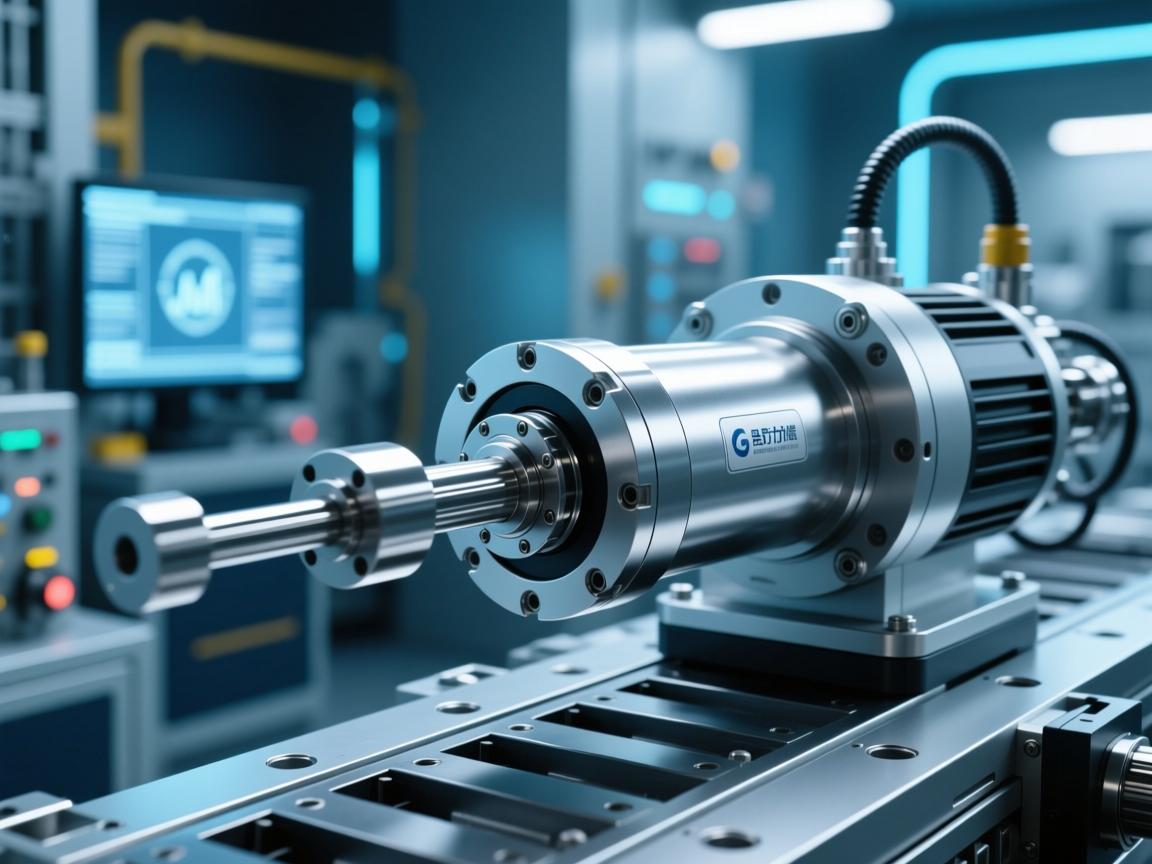

大推力伺服电动缸,驱动未来工业自动化与精密控制的核心力量

大推力伺服电动缸,作为现代工业自动化与精密控制领域的核心驱动部件,正以前所未有的技术优势引领变革,它将先进的伺服电机控制技术与高精度滚珠丝杠传动相结合,实现了推力、速度与位置的精准、高效、可编程控制,其核心价值在于以电力直驱替代传统液压与气动系统,彻底消除了油液泄漏与污染问题,在提供高达数百千牛强劲推力的同时,保持了微米级的重复定位精度与快速响应能力,凭借高刚性、长寿命、低维护及易于集成联网的突出特点,大推力伺服电动缸已广泛应用于高端装备制造、航空航天测试、新能源汽车生产线、精密压装、以及机器人关节等苛刻场景,成为推动智能制造转型升级、实现绿色高效生产的核心力量。

在当今工业自动化与高端装备制造领域,大推力伺服电动缸正日益成为替代传统液压与气动系统的关键技术,它将伺服电机的精密控制能力与机械传动的高效推力输出相融合,凭借高精度、高可靠性、节能环保等显著优势,持续推动着航空航天、新能源汽车、重型机械、精密机床等行业的转型升级。

大推力伺服电动缸是一种将伺服电机的旋转运动转化为直线运动的机电一体化装置,其核心构成包括伺服电机、驱动器、传动机构(如滚珠丝杠或行星滚柱丝杠)以及缸体,通过伺服系统的闭环控制,可实现对推力、速度与位置的精确调节,与传统液压缸相比,它无需复杂的油路与泵站,结构更加紧凑,且推力覆盖范围广泛,可从数吨延伸至数百吨,足以应对各类重型负载场景的需求。

技术优势:为何成为行业新宠?

-

高精度与高响应性

伺服电动缸依托伺服系统的高分辨率编码器,可实现微米级定位精度,其动态响应速度远超传统液压系统,尤其适用于需要快速启停、频繁换向的自动化产线,例如汽车焊接与冲压工艺。 -

大推力与高刚性

采用高强度丝杠及优化结构设计,电动缸能够输出持续且稳定的巨大推力,系统刚性远高于气动装置,在风力发电变桨控制、航天模拟平台等重载应用场景中,即便面对极端负载,仍能保持运行平稳。 -

节能环保与低维护

电动缸仅在工作时消耗电能,无液压油泄漏风险,运行噪音低,高度契合绿色制造趋势,其模块化设计降低了机械磨损,维护成本较液压系统可减少约60%。 -

智能化集成

通过与PLC、运动控制器等设备联网,电动缸可轻松融入工业4.0体系,实现远程监控、故障诊断与自适应控制,为智能工厂提供柔性化生产的重要基础。

应用场景:从“重载”到“精密”的全覆盖

- 航空航天:用于飞行模拟器、舵面测试装置,提供高动态响应与精准载荷模拟。

- 新能源汽车:在电池包组装、车身压装等环节,实现大推力与毫米级精度的完美结合。

- 重型机械:应用于注塑机、矿山设备中的直线驱动,替代液压系统,避免油温波动对工艺的影响。

- 精密机床:作为进给机构,显著提升加工精度与效率,有效减少“爬行”现象。

挑战与未来趋势

尽管优势显著,大推力伺服电动缸仍面临成本较高、散热设计复杂等技术挑战,随着永磁同步电机、碳纤维复合材料等新技术的广泛应用,电动缸将朝着更轻量化、更高功率密度、更智能协同的方向持续演进,结合AI算法,更有望实现预测性维护与自适应推力调节,进一步拓展其在工业机器人、高端医疗设备等新兴领域的应用空间。

大推力伺服电动缸不仅是工业传动技术的重要突破,更是自动化迈向“精准、高效、清洁”的关键载体,随着全球制造业的持续升级,它将以核心动力单元的角色,不断推动高端装备突破性能边界,重塑未来工业生产的崭新图景。

关键词延伸:伺服系统 | 直线传动 | 机电一体化 | 工业自动化 | 重载精密控制

如需咨询或购买伺服电动缸相关产品,请联系:孙辉 17512080936