伺服电动缸,国产崛起,为何仍需进口破局?

尽管国产伺服电动缸在技术、产能和市场占有率上迅速崛起,已能满足大部分工业场景需求,但在高端领域仍面临核心瓶颈:高精度编码器、高性能伺服电机、专用轴承等核心部件依赖进口;极端工况下的可靠性与寿命与国外顶尖产品存在差距;针对航空航天、精密半导体等特殊领域的定制化研发与验证体系尚不完善,国产突破需持续投入核心零部件研发、深化产学研合作、加强高端应用场景验证,才能真正实现从“可用”到“领先”的跨越。

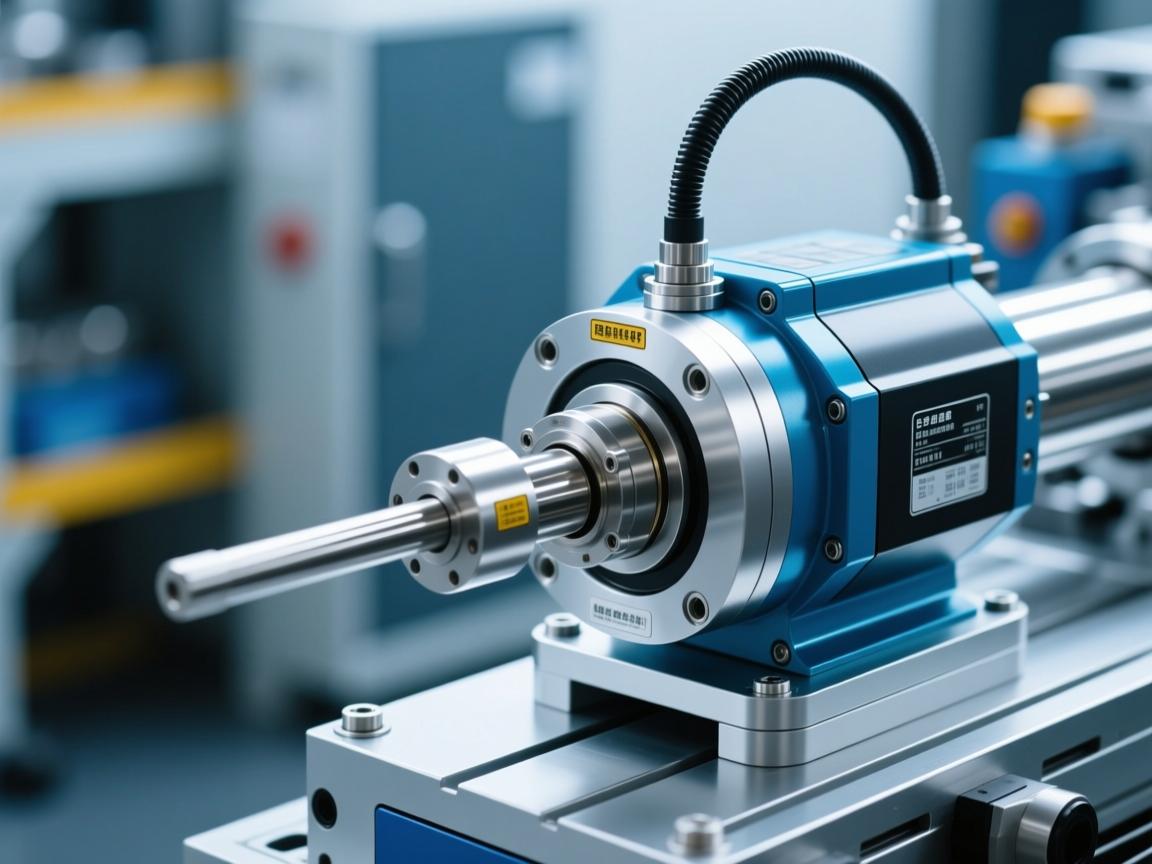

在高端制造、精密测试与自动化生产线领域,伺服电动缸作为将伺服电机精确旋转运动转化为直线推力的核心执行部件,其性能直接决定着整个系统的精度、响应速度与运行可靠性,近年来,国产伺服电动缸技术虽已取得长足进步,但在部分关键应用场景中,国际品牌仍占据重要地位,这背后,反映的是尖端工业需求与核心技术积累之间一场静默而深刻的较量。

在半导体制造、航空航天测试装备、高端科研仪器以及超高速精密冲压线等场景中,对伺服电动缸的要求近乎严苛,进口品牌能够长期占据优势,主要依托以下几方面壁垒:

- 微米乃至纳米级精度与极致平稳性:凭借在材料科学、精密加工与闭环控制算法上数十年的积淀,国际顶尖品牌能在高速、变载工况下实现长期稳定的微米级甚至纳米级定位精度,运行平稳性极高,这对光刻机工作台、卫星部件疲劳测试等应用至关重要。

- 极端环境下的高可靠性:在高温、极低温、高真空、强腐蚀或持续大冲击负载等恶劣条件下,进口电动缸凭借材料处理、密封工艺及热管理方面的深厚技术积累,其无故障运行寿命远超常规产品。

- 深度集成与高度定制化能力:进口品牌通常可提供与高端伺服驱动器、编码器深度融合的一体化解决方案,控制系统响应更快,调试软件功能更为强大,其工程团队具备应对高度非标、复杂系统(如多缸高速同步)的定制开发实力。

国产伺服电动缸的进击之路:从“可用”到“好用”的跨越

令人鼓舞的是,国产伺服电动缸近年来发展迅速,通过技术引进、消化吸收与自主创新,已在中端市场占据主导地位,并持续向高端领域拓展:

- 核心部件技术自主化:在高精度滚珠丝杠、行星滚柱丝杠、一体化设计及集成式编码器等关键部件上实现突破,基础性能显著提升。

- 性价比与本地服务优势:国产产品具备明显的成本优势,供货周期短,本地化服务响应及时,更能贴合大多数工业自动化场景的实际需求。

- 产业链生态日趋完善:国内领先企业正积极构建从电机、驱动器到电动缸的整体解决方案生态,不断提升系统匹配度和协同性能。

高端领域仍选进口的深层逻辑:远非简单的“替代”选择题

在国产实力不断提升的今天,部分高端应用仍倾向于选择进口产品,并非出于盲目推崇,而是基于以下现实考量:

- 风险规避与验证成本:在投资数亿元的生产线或不容有失的重大科研项目中,客户往往倾向于选择经过全球大量极端案例验证、拥有长期可靠性数据的进口品牌,以最大限度降低未知风险,试错成本过高。

- 对极致性能的边际追求:当国产产品已能满足大部分需求时,那决定最终成败的“最后一公里”——如极限工况下的精度保持能力、超长免维护周期等——仍多由少数进口巨头掌握。

- 供应链与技术标准绑定:许多跨国设备制造商(OEM)的全球供应链体系和技术标准早已与特定进口品牌深度整合,更换核心部件涉及复杂的系统重新认证与适配。

未来展望:在竞合中共同推动产业升级

“进口”与“国产”并非单纯的对立关系,当前局面更像产业升级的“双引擎驱动”:

- 国产替代是主线,但并非终点:国产伺服电动缸将继续从中端向高端渗透,扩大市场份额,这是保障产业安全与成本控制的必然路径。

- 进口产品作为标杆与催化剂:进口品牌持续定义性能上限,倒逼国内企业在底层技术、材料工艺等方面进行原创性创新,而非停留于仿制与组装。

- 合作融合开辟新路径:未来可能出现更多技术合作、关键部件进口与国内系统集成相结合的混合模式,从而加速技术爬坡与产业成熟。

伺服电动缸领域的“进口”现象,折射出中国制造业向全球价值链顶端攀升过程中的复杂性与必然性,它既是对当前技术差距的清醒认知,也是激励国产技术迈向“高精度、高可靠、高适应性”深水区的持续动力,当国产伺服电动缸不仅能满足市场需求,更能开始引领某些领域的全新标准时,中国高端制造才能真正屹立于世界前沿,这条从进口替代到自主超越的道路,任重道远,但前行的步伐已越发坚定。

咨询与购买伺服电动缸,请联系:孙辉 17512080936