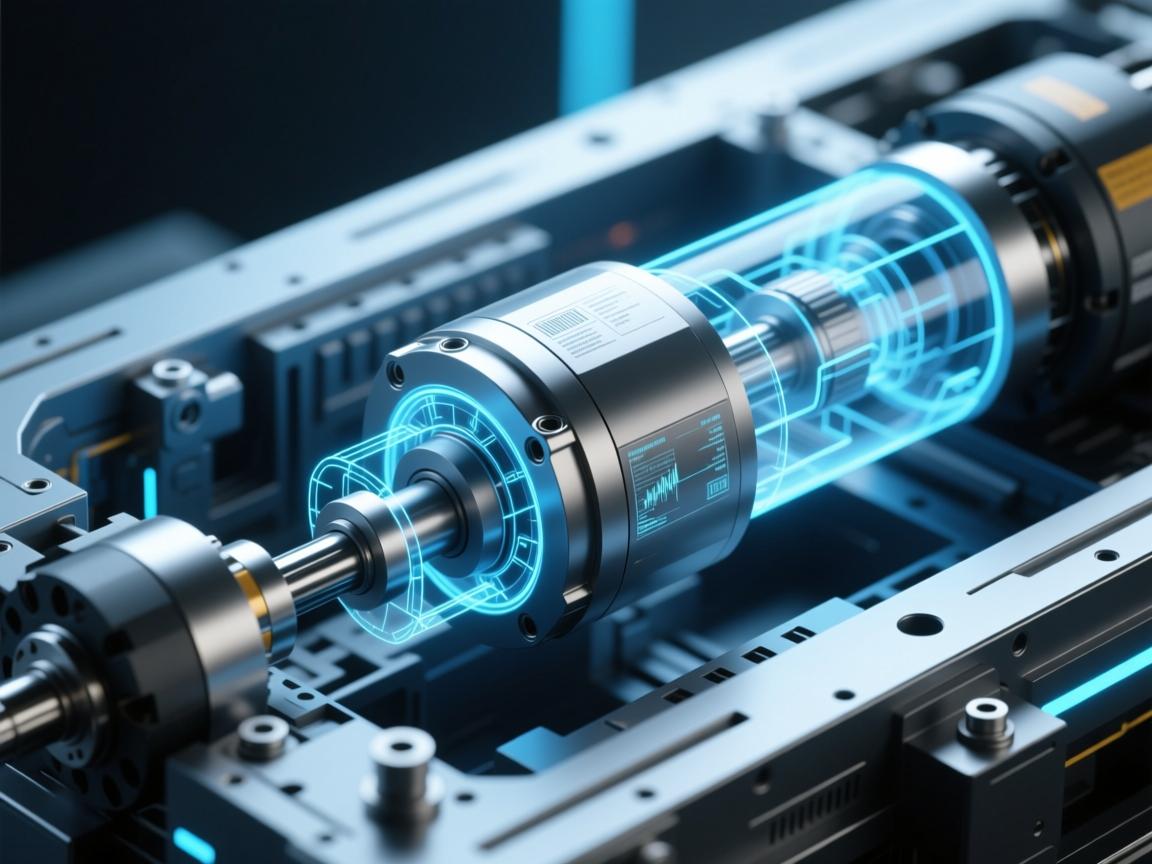

伺服电动缸,精密驱动背后的核心结构解析

伺服电动缸是一种将伺服电机的旋转运动转化为精确直线运动的传动装置,其核心结构主要由伺服电机、高精度滚珠丝杠(或行星滚珠丝杠)和缸体组成,伺服电机提供精准的转速与位置控制,通过联轴器驱动丝杠旋转,螺母与丝杠的精密配合,将旋转运动转换为推杆的直线往复运动,整个系统通常集成高精度编码器,构成闭环控制,实时反馈位置信息,从而实现微米级的定位精度、高推力输出以及稳定的速度控制,该结构设计紧凑、响应迅速、维护简便,是自动化设备中实现精密驱动的关键执行元件。

在现代工业自动化、高端装备制造及精密控制领域,伺服电动缸凭借其将伺服电机旋转运动转化为高精度直线运动的能力,正日益成为关键执行机构,它融合了伺服控制的高精度与电动缸的稳定推力,逐步取代传统气动与液压系统,广泛应用于各类精密场景,这一切卓越性能的实现,均根植于其精巧而高效的核心结构设计,本文将深入剖析伺服电动缸的内部构造,揭示其如何实现精准的力与位移控制。

伺服电动缸可视为一个高度集成的模块化系统,主要由以下五大核心部分协同工作:

-

伺服电机

作为系统的“动力心脏”,提供原始旋转动力,其内置编码器可实现高精度的转速与位置反馈,是整体运动控制的源头。 -

传动机构

承担“运动转换器”的角色,将电机的旋转运动转化为丝杠的直线运动,常见类型包括:- 行星滚柱丝杠:承载能力强、刚性高、寿命长,适用于重载、高频及高精度等严苛工况。

- 滚珠丝杠:传动效率高、摩擦小、成本相对经济,是中轻载高速应用的理想选择。

-

缸体与导向机构

作为系统的“骨骼与轨道”,缸体多采用高强度铝合金或钢材制造,为内部组件提供支撑与保护,内置的高精度导向装置(如直线轴承或滑动衬套)确保推杆严格沿轴线运动,有效承受径向力,防止扭转与卡滞。 -

推杆(活塞杆)

作为“输出终端”,直接连接被驱动负载,推杆常经过硬化处理,表面光洁度高,具有良好的耐磨性与密封性,确保长期稳定运行。 -

位置反馈系统

扮演“神经感知”角色,通常集成直线位移传感器(如磁栅尺、光栅尺),直接测量推杆实际位置,结合伺服电机编码器信号,构成全闭环控制系统,从而消除传动误差,实现微米级定位精度。

结构精髓:一体化与优化设计

先进伺服电动缸的结构精髓在于一体化与优化设计,电机与缸体常采用直连或紧凑法兰连接,结构紧凑,避免了传统“电机+减速机+丝杠”组合带来的累积误差与空间冗余,内部轴承的精密布置不仅优化了载荷分布,也确保了系统的高刚性,关键部位采用高品质密封件(如防尘圈、密封圈),有效防止污染物侵入与润滑脂泄漏,保障在恶劣环境下的长期可靠运行。

结构决定性能

伺服电动缸的独特结构直接赋予其多项卓越性能:

- 高精度:闭环控制系统与精密传动结构相结合,定位精度可达±0.01mm 甚至更高。

- 高响应:机械传动链短、刚性好,能迅速响应控制指令。

- 高刚性:优化的缸体结构与传动设计,可承受高轴向负载且形变极小。

- 节能环保:仅在工作时消耗电能,相比持续运行的气动或液压系统更为节能,且无油液泄漏风险,环境友好。

伺服电动缸的结构,是现代机械设计、材料科学、电机驱动与自动控制技术深度融合的成果,从精密传动核心到坚固承载框架,每一处细节都服务于“精准、高效、可靠”的目标,随着工业4.0与智能制造的深入推进,对执行器性能的要求日益严格,伺服电动缸凭借其内在结构优势,必将在半导体装备、新能源生产线、实验测试平台及机器人等高端领域,持续发挥关键作用,驱动行业创新与精密制造的实现,理解其结构,便是掌握了通往精准运动控制之门的钥匙。

咨询与购买伺服电动缸,请联系:孙辉 17512080936