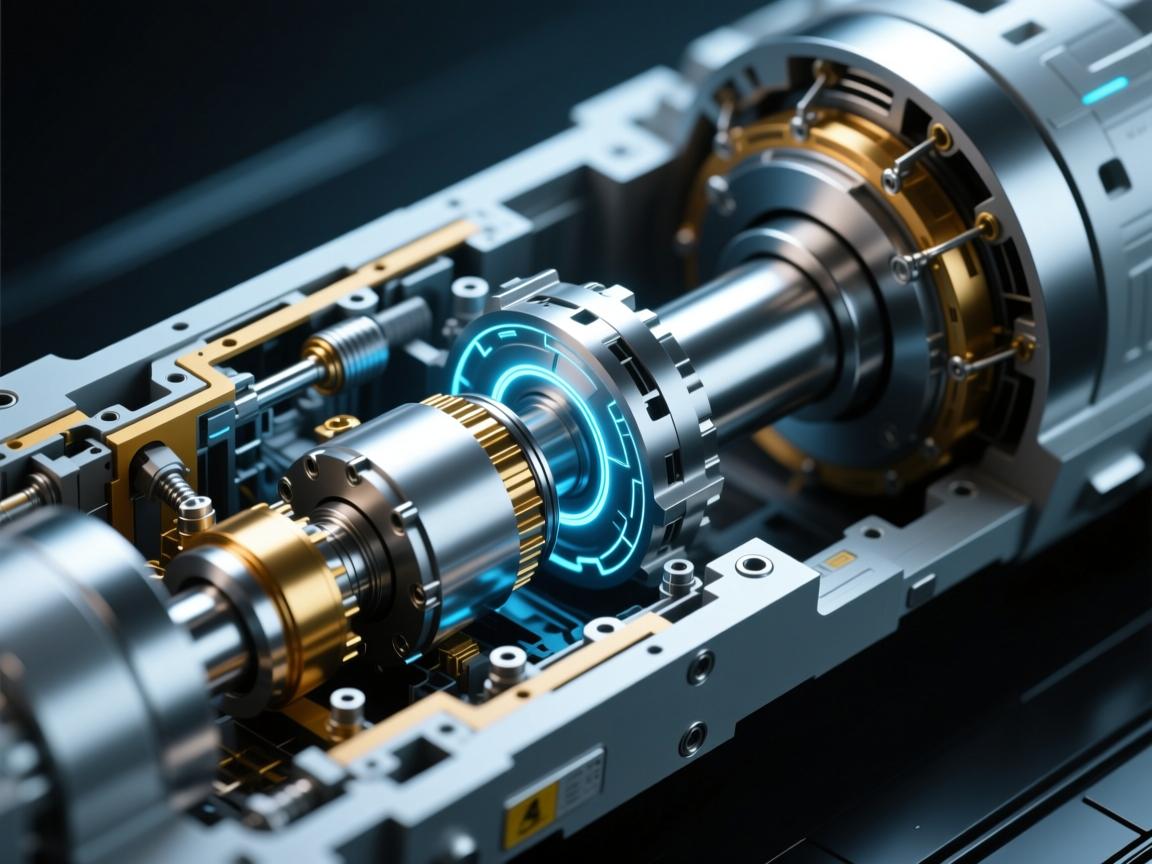

探秘动力核心,伺服电动缸内部结构全解析

伺服电动缸作为现代自动化设备的核心动力元件,其内部结构精密而高效,主要由伺服电机、高精度滚珠丝杠、高强度缸筒、位移传感器以及智能控制器等核心部件构成。,工作时,伺服电机接收控制信号,产生精确的旋转运动,通过联轴器或同步带,该旋转动力被传递给滚珠丝杠副,滚珠丝杠将电机的旋转运动转化为丝杠螺母的直线往复运动,进而驱动活塞杆或负载进行高精度、高响应的直线位移,内置的位移传感器(如编码器)实时反馈活塞杆的实际位置,形成闭环控制,确保动作的准确性与重复定位精度,缸体提供稳固支撑与导向,内部密封结构则保障了在恶劣环境下的可靠运行与长寿命。,这种将伺服控制技术与精密机械传动融为一体的设计,使电动缸具备了远超传统液压与气动缸的精度、效率和可控性,成为高端智能制造领域不可或缺的动力执行机构。

在工业自动化、精密制造以及航空航天等高端领域,伺服电动缸作为将电能精确转换为直线运动的核心执行部件,发挥着不可替代的作用,它融合了伺服电机的高动态响应与传统液压缸的强大推力,其卓越性能的背后,是一套精巧而高度协同的内部结构体系,本文将深入解析伺服电动缸的内部构造,揭示其如何实现精准、高效、可靠的运动控制。

伺服电动缸并非简单机械单元,而是由驱动模块、传动模块和检测反馈模块三大功能部分精密集成而成。

-

驱动模块:动力之源 其核心是伺服电机,通常位于缸体一端,它接收来自控制系统的指令,输出精确的转速和扭矩,电机内部的高精度编码器实时反馈转子位置,形成初始的闭环控制,确保动力源头的精准可控,电机与后续传动机构之间,常通过高刚性联轴器连接,以补偿微小的对中误差,保障动力传输的平稳性。

-

传动模块:运动转换之桥 此模块负责将旋转运动转化为直线运动,主流形式有以下两种:

- 滚珠丝杠副:最为常见且精密,由精密磨制的丝杠(螺杆)和与之啮合、内部带有循环滚珠的螺母组成,伺服电机驱动丝杠旋转时,螺母沿丝杠轴线作直线运动(或反之),滚珠的介入将滑动摩擦变为滚动摩擦,传动效率可达90%以上,定位精度可达微米级。

- 行星滚柱丝杠副:适用于重载、高刚性场合,它采用螺纹滚柱替代滚珠,与丝杠和螺母上的螺纹槽形成多线接触,这种设计承载能力更强、刚性更高、寿命更长,能承受更大的径向与轴向负荷,常见于重型机械或极端工况。 螺母与电动缸的活塞杆(或推杆)直接相连,从而输出精确的直线运动,整个传动机构被密封在缸筒内部,并由高品质轴承支撑,确保运行平稳、阻力极小。

-

检测反馈模块:精准之眼 为实现全闭环控制,电动缸内部通常集成直线位移传感器(如磁栅尺、光栅尺或LVDT),传感器直接测量活塞杆的实际位移,并将信号实时反馈至驱动器,驱动器将此信号与伺服电机编码器信号及系统指令进行综合比对与修正,从而消除传动链中可能存在的背隙、热膨胀等误差,最终实现纳米级的高重复定位精度。

辅助系统:可靠运行的守护者

在核心模块之外,一系列辅助结构确保了电动缸的长期稳定与耐久:

- 导向与承载机构:内置的直线导轨或耐磨衬套,为活塞杆提供精准导向并承受径向力,防止杆件弯曲或卡滞。

- 密封系统:缸筒两端配备防尘圈和密封圈,有效隔绝外部粉尘、切屑等污染物侵入,同时内部保持润滑,为核心传动部件提供洁净的工作环境。

- 制动与安全装置:部分型号集成电磁制动器,在断电时自动锁定电机轴,防止负载意外移动,机械式限位开关或通过传感器设定的软限位,为行程提供双重保护。

- 冷却与润滑:针对大功率或高频运行工况,电机或缸体可能设计有散热翅片或循环水冷通道,内部传动部件在组装时即填充长效高性能润滑脂,实现终身润滑或便于通过再润滑接口进行维护。

结构布局:形式服务于应用

根据电机与丝杠的相对布置方式,内部结构主要衍生出以下几种形态:

- 直连式:电机通过联轴器与丝杠直接同轴连接,结构紧凑,响应迅速,适用于中短行程及高频率应用场景。

- 平行式:电机通过同步带或齿轮副驱动丝杠,两者平行布置,此设计可通过减速比增大输出力,并能灵活调整安装方向,节省整体空间。

- 折返式:电机与丝杠平行放置,通过一组伞齿轮实现动力90度转向,这种布局大幅缩短了整体长度,在安装空间受限的场合优势显著。

伺服电动缸的内部,是一个融合了精密机械、先进驱动与智能传感技术的微缩工程世界,从伺服电机的每一转脉冲,到丝杠副的精准推进,再到位移传感器的瞬时反馈,每一个部件的精妙设计与无缝协同,共同铸就了其高精度、高响应、高刚性的卓越性能,深入理解其内部结构,不仅有助于洞悉技术本质,更能让我们在自动化技术飞速发展的今天,更好地驾驭这一核心动力元件,推动智能制造迈向更高境界。

咨询与购买伺服电动缸,请联系:孙辉 17512080936