探秘伺服电动缸,精妙内部结构如何成就高精度直线运动

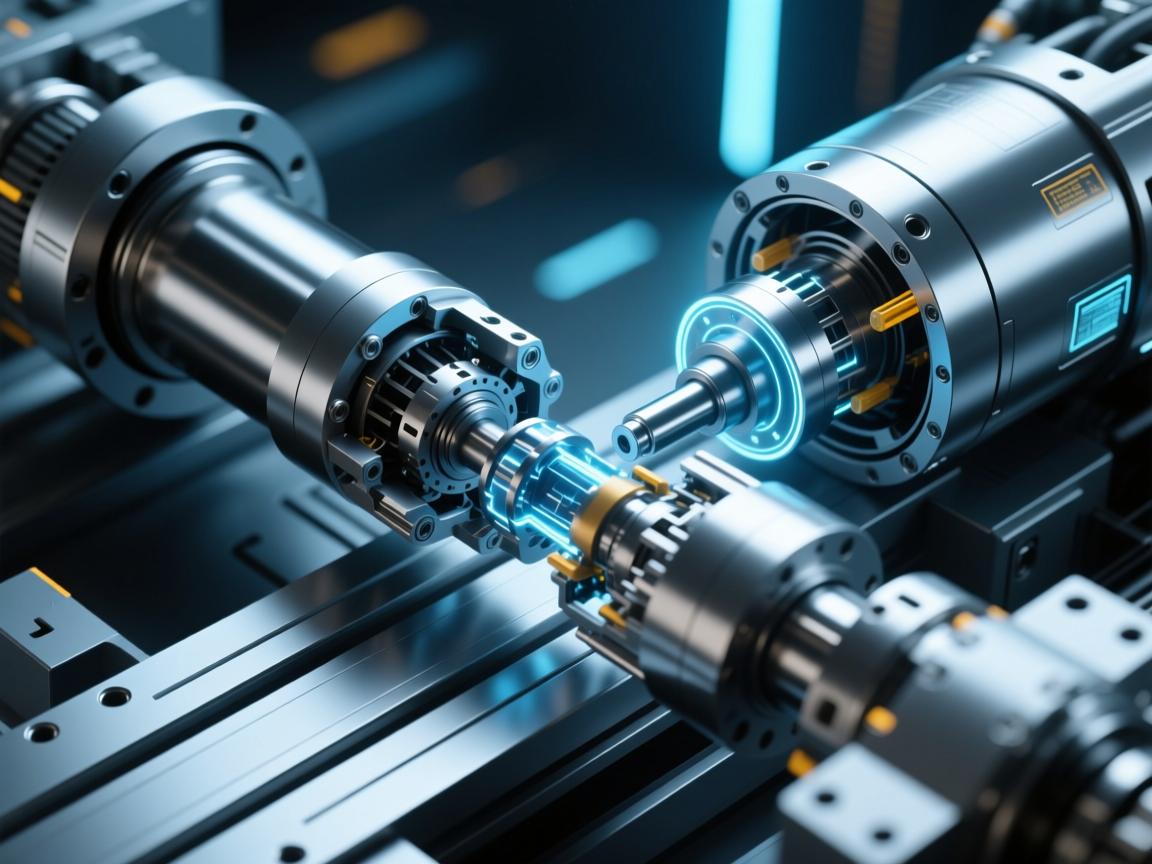

伺服电动缸是一种集伺服电机、传动机构和直线运动单元于一体的高精度驱动装置,其核心在于精密的内部结构:伺服电机提供精准的旋转动力,通过同步带或行星滚柱丝杠等高效传动部件,将旋转运动转化为平稳的直线运动,闭环控制系统实时反馈位置信息,确保微米级定位精度,这种结构不仅实现了高刚性、高响应速度,还兼具低噪音、长寿命等优点,是自动化设备中实现可靠、精准直线驱动的关键组件。

在现代工业自动化、精密制造以及航空航天等领域,伺服电动缸作为将旋转运动转化为高精度直线运动的核心执行部件,正发挥着越来越关键的作用,相比传统的液压或气动系统,伺服电动缸凭借其高精度、高响应速度、清洁环保以及易于集成控制等优势,逐渐成为高端运动控制的首选,这一切卓越性能的背后,离不开其内部精妙而严谨的结构设计,本文将深入解析伺服电动缸的核心构成,揭示各组件如何协同工作,共同实现精准的力与位移控制。 伺服电机是伺服电动缸的“心脏”,它并非普通电机,而是集成了高分辨率编码器(通常为绝对值或增量式编码器),能够实时、精确地反馈转子位置信息至驱动器,形成闭环控制,伺服电机接收控制器的指令脉冲,输出精确的转速和扭矩,其性能直接决定了电动缸的响应速度、调速范围与控制精度。

运动转换关键:精密滚珠丝杠副

滚珠丝杠副是将电机旋转运动转化为直线运动的“核心枢纽”,主要由丝杠、螺母和滚珠组成:

- 丝杠:一根经过精密磨削的螺纹轴,通过联轴器与电机输出轴同步旋转。

- 螺母:内部设有螺纹滚道,与丝杠配合,外部则与电动缸的活塞杆(推杆)相连,螺母内部嵌有滚珠循环通道,实现滚动摩擦。

- 滚珠:在丝杠与螺母的滚道之间循环滚动,将滑动摩擦转换为滚动摩擦,大幅提升传动效率。

当伺服电机驱动丝杠旋转时,滚珠的循环运动推动螺母沿丝杠轴线方向作精确直线位移,该结构传动效率可达90%以上,兼具低摩擦、低磨损与长寿命的特点,是实现高精度运动的关键。

刚性承载与导向:缸筒与导向机构

- 缸筒:作为电动缸的主体结构,缸筒不仅容纳所有内部组件,还提供必要的结构刚性与安装基准,其内壁的直线度、圆度及表面光洁度直接影响运动的平稳性与精度。

- 导向机构:为防止活塞杆在承受径向负载时发生转动或卡滞,电动缸内部通常设有精密导向装置,常见形式包括:

- 外置导向:在缸筒外部加装线性导轨或导柱。

- 内置导向:采用花键螺母或花键套筒结构,使活塞杆(或螺母)可沿轴向自由移动,但完全限制周向旋转,确保输出为纯直线运动。

位置反馈之眼:内置直线编码器(可选但关键)

在对定位精度要求极高的应用中,仅依赖电机编码器进行间接位置测量可能无法满足需求,许多高端伺服电动缸会集成直线编码器(如磁栅尺或光栅尺),其读数头直接安装在移动部件上,尺身沿缸体布置,可直接、无中间误差地检测活塞杆的实际直线位移,并将信号反馈至控制器,形成全闭环位置控制,从而实现微米级甚至更高精度的定位。

安全保障与附属部件

- 限位与缓冲装置:缸体两端通常设有机械限位开关或电子限位传感器,防止行程超限,部分设计还会加入弹性缓冲结构,以降低运动末端冲击。

- 制动器:在垂直安装或需断电位置保持的场合,集成断电制动器可有效防止负载因自重下滑。

- 防护组件:防尘密封圈与波纹管保护套能够阻止灰尘、切屑等污染物侵入,保护内部精密结构,延长使用寿命。

- 高效联轴器:用于连接电机轴与丝杠,需具备高刚性、低背隙和一定的对中补偿能力,确保扭矩平稳传递。

结构集成艺术:模块化与一体化设计

现代伺服电动缸日益趋向模块化与集成化设计,将伺服电机、驱动器、控制器、滚珠丝杠及编码器等高度整合,形成“一体化电动缸”或“电动执行器”,此类设计不仅简化了安装与接线流程,节约了空间,还进一步提升了系统响应速度与整体可靠性。

伺服电动缸并非简单零部件的堆砌,而是一个高度协同、环环相扣的精密机电一体化系统,从伺服电机的精准驱动、滚珠丝杠副的高效转换,到导向机构的刚性支撑,再到直线编码器的直接反馈,每一部分都深度融合,共同塑造了其高速、高精度与高可靠性的性能标杆,深入理解其内部结构,不仅有助于正确选型与应用,更能让我们领略现代工业核心部件设计中蕴含的智慧与匠心,随着材料科学、控制技术及制造工艺的持续进步,伺服电动缸的内部结构将不断优化,为智能制造提供更坚实、更灵活的动力支撑。

咨询与购买伺服电动缸,请联系:孙辉 17512080936