伺服电动缸,智能制造的隐形关节,正悄然重塑工业力量格局

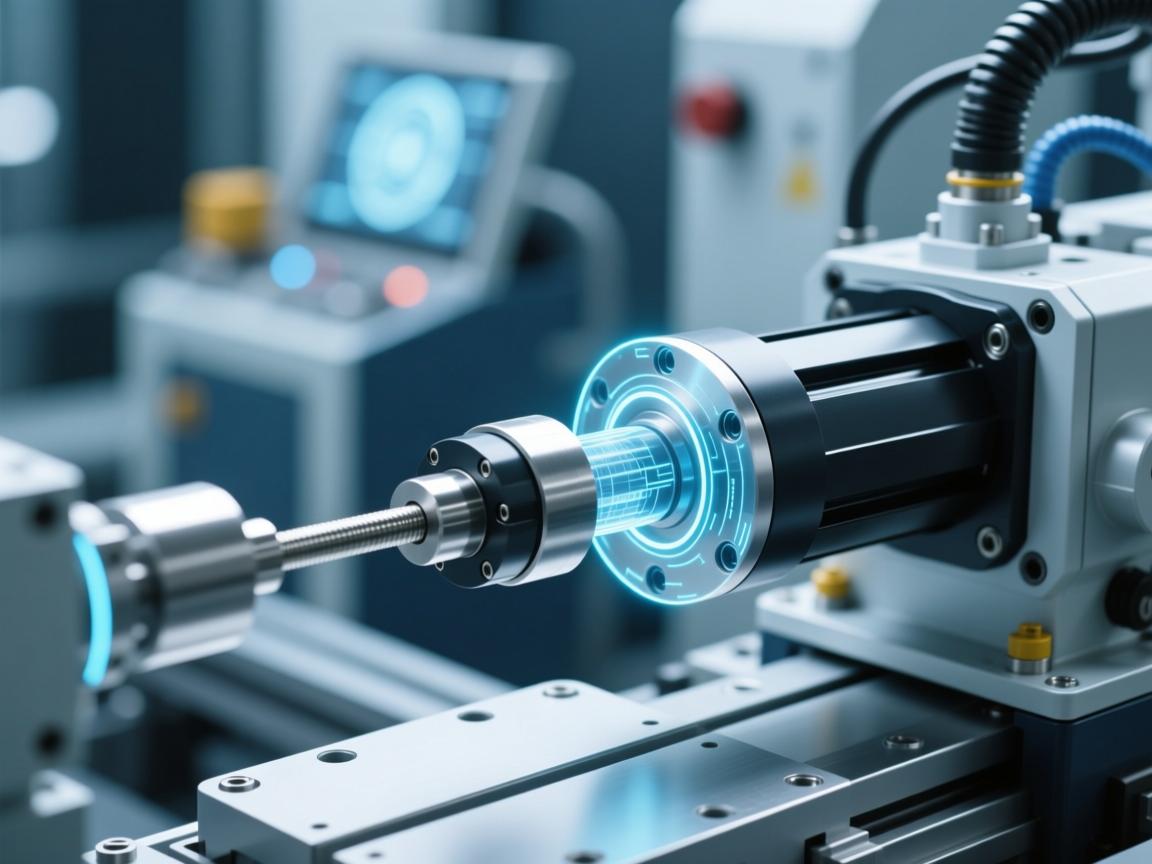

伺服电动缸,作为智能制造的“隐形关节”,正以其高精度、高效率与高可靠性的特点,悄然重塑工业力量格局,它将伺服电机与精密传动技术深度融合,实现了对推力、速度和位置的精准控制,显著提升了自动化设备的性能,在新能源汽车、半导体、航空航天等高端制造领域,伺服电动缸正逐步替代传统液压与气动系统,推动生产线向更柔性、更智能的方向演进,它不仅降低了能耗与维护成本,更通过数字化接口融入工业物联网,成为智能制造体系中的关键执行单元,为工业自动化升级注入核心动力。

在高度自动化的汽车生产线上,机械臂精准完成焊接与涂装;在大型飞机的装配车间,巨型机翼被平稳举升、严丝合缝地对合;甚至在影院中,带来沉浸式体验的动感座椅,其背后都离不开一个核心驱动部件——伺服电动缸,这一将伺服电机与精密缸体融为一体的装置,正凭借高精度、高响应、节能环保的卓越性能,从传统液压与气动系统的重围中脱颖而出,成为高端装备制造业不可或缺的“隐形关节”,驱动着一个庞大而专业的细分行业迈向黄金时代。

伺服电动缸行业的崛起,根植于其颠覆性的技术优势,传统液压系统虽输出力大,却存在漏油风险、维护复杂、能耗高、控制精度有限等瓶颈;气动系统则难以实现精准的中位控制与恒力输出,伺服电动缸直击这些痛点:它通过伺服电机驱动,结合高精度滚珠丝杠或行星滚柱丝杠,将旋转运动转化为直线运动,实现对位置、速度、推力的数字化精确控制,重复定位精度可达微米级。

更重要的是,它深度契合工业4.0与智能制造的发展需求,作为天然的数字化执行单元,伺服电动缸易于与PLC、运动控制器集成,支持复杂的多轴同步运动与力控交互,为数字孪生、预测性维护提供了理想的数据接口,在节能方面表现同样突出,仅在动作时消耗电能,相比液压系统长期空载运行的能耗,可节能50%以上,正是这些技术特质,推动其从最初的“替代选项”,成长为众多高端应用场景中的“首选方案”。

市场勃兴:下游需求井喷,勾勒千亿级产业蓝图

伺服电动缸行业的蓬勃发展,直接得益于下游高端制造领域的强劲需求:

- 新能源汽车与锂电制造:在电池模组堆叠、激光焊接、压装测试等环节,对力与位置的精准控制要求极高,电动缸已成为智能产线的标准配置。

- 半导体与面板显示:在晶圆搬运、光刻机工作台、面板精密贴合等超洁净环境中,电动缸无污染、低振动的特性无可替代。

- 航空航天:应用于飞机装配型架、舵面测试、飞行模拟器等设备,满足高可靠性与极端工况要求。

- 医疗与实验设备:手术机器人、生化分析仪、高频振动台等,依赖其安静、洁净与超高精度。

- 特种装备:如波浪模拟装置、舞台机械、智能盾构等,不断拓展其应用边界。

据行业分析预测,全球伺服电动缸市场正以年均超10%的复合增长率快速扩张,中国作为制造大国,市场增速尤为显著,一个千亿级别的细分产业蓝图已清晰展开。

格局与挑战:国产化进程加速,核心部件仍是关键

当前,全球伺服电动缸市场呈现外资品牌与国内厂商并存的竞争格局,欧美日企业凭借在高端伺服电机、精密丝杠等核心部件上的长期技术积累,在超高精度、超大推力等顶级市场保持优势,而中国本土厂商依托对市场需求的快速响应、成本控制能力及不断提升的研发实力,已在中高端市场实现显著突破,市场份额持续扩大。

行业仍面临严峻挑战:“空心化”隐忧尤为突出——高性能伺服电机、高端精密丝杠、高可靠性轴承等核心元器件,仍较大程度依赖进口,制约了产业自主可控与利润空间,下游行业对定制化、集成化、智能化的需求日益提升,对厂商的综合解决方案能力提出更高要求,标准体系尚待完善,竞争维度也从单一产品性能延伸至全生命周期服务与数字化生态构建。

未来已来:智能化、模块化与产业协同共进

展望未来,伺服电动缸行业将沿以下方向持续演进:

- 深度智能化:集成力觉、温度等多类传感器,具备状态自感知、故障自诊断能力,迈向真正的智能执行终端。

- 高度模块化与集成化:发展即插即用型模块化产品,降低集成门槛,并与直线电机、驱动控制器深度融合,提供一站式运动控制解决方案。

- 突破核心部件瓶颈:国内产业链需在材料、精密加工、电机设计等上游环节持续攻关,这是实现产业自主强大的根本路径。

- 拓展新兴应用场景:在人形机器人、外骨骼、精准农业、深海装备等前沿领域,电动缸作为核心驱动单元,潜力广阔。

伺服电动缸,隐于众多大国重器与智能产线背后的关键部件,其行业的兴盛不仅是制造业升级的缩影,更是中国从制造大国迈向制造强国进程中必须攻克并引领的技术高地,它虽不显于外,却扎实地推动着工业力量向更精准、更高效、更绿色的方向演进,当无数这样的“隐形关节”协同运作,中国制造的肌体必将变得更灵动、更强大。

咨询与购买伺服电动缸,请联系:孙辉 17512080936