电动缸,精准动力背后的工作原理

电动缸是一种将伺服电机的旋转运动转化为精确直线运动的机电一体化装置,其核心工作原理在于:伺服电机接收控制信号后产生精确的旋转,通过同步带或联轴器驱动高精度的滚珠丝杠副,滚珠丝杠中的螺母将旋转运动转化为直线位移,从而推动缸筒内的活塞杆做伸缩运动,在此过程中,内置的编码器或外部位移传感器实时反馈活塞杆位置,形成闭环控制,确保达到微米级的定位精度,电动缸集成了伺服控制的高响应性、滚珠丝杠的高效率与传动刚性,最终实现了力、速度与位置的精准、可控输出,成为现代自动化设备中替代传统液压与气动系统的关键动力执行元件。

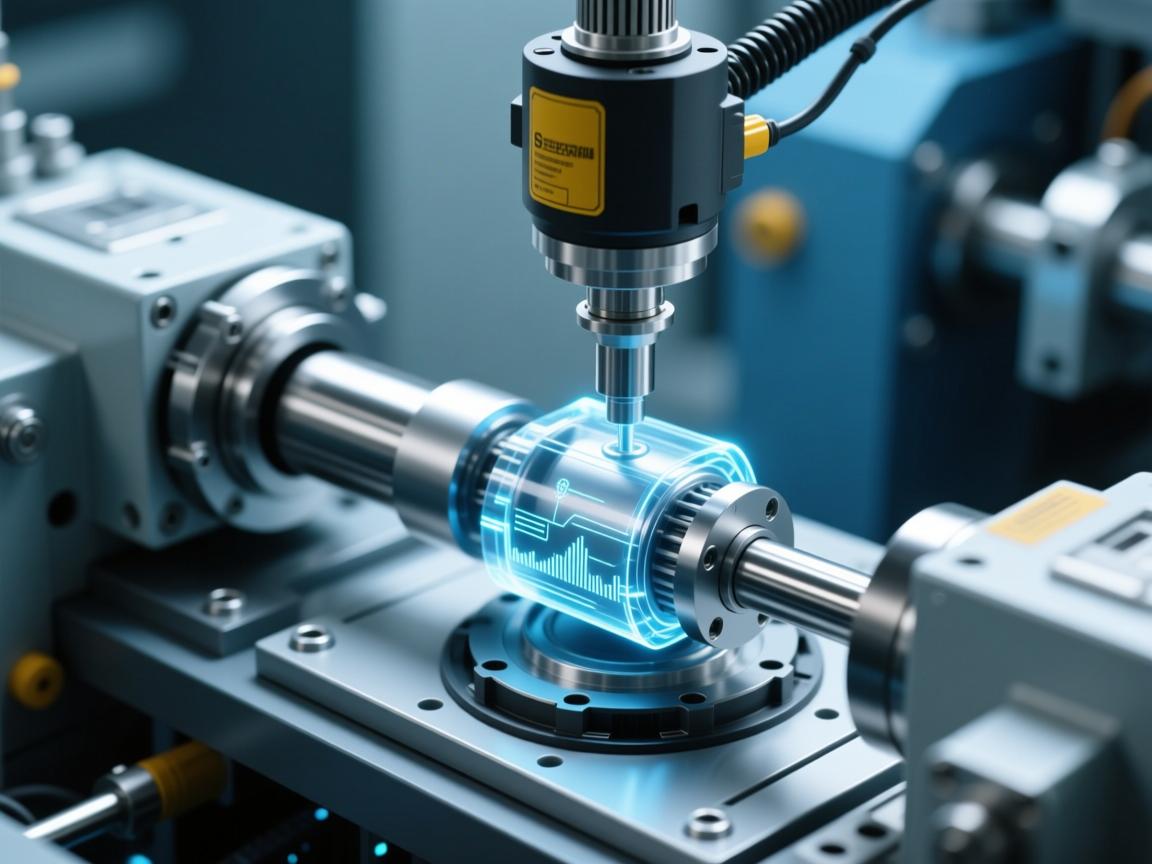

在自动化生产线、模拟飞行平台、乃至精密医疗设备中,一个核心部件正悄然取代传统的液压与气动系统,它就是——电动缸,它如何将电能转化为精准、可靠的直线运动?其核心奥秘,正藏于其精巧的工作原理之中。

核心:旋转运动转化为直线运动

电动缸,本质上是一种模块化、高度集成的机电作动装置,其核心任务,是将伺服电机(或步进电机)产生的高速旋转运动,高效、精确地转换为执行机构所需的直线往复运动,这一看似简单的“旋转变直线”过程,实则凝聚了精密的机械设计与控制智慧。

工作原理的三大核心环节

电动缸的工作原理可以清晰地分解为三个核心环节,它们环环相扣,共同确保了最终输出的精准与可靠。

动力输入与精确控制:伺服电机 电动缸的动力之源是伺服电机,它接收来自控制器的电信号指令(如位置、速度、扭矩),并立即转化为相应精度和转速的旋转运动,伺服电机内置的编码器实时反馈转子位置,形成闭环控制,这是电动缸能够实现毫米乃至微米级定位精度的根本前提。

运动形式的转换:高精度传动机构 这是电动缸的“心脏”,主要负责降速增扭与运动转换,主要采用两种技术路径:

- 滚珠丝杠副:最为常见,电机驱动滚珠丝杠的螺杆旋转,迫使套在螺杆上的滚珠螺母因机械约束而沿螺杆轴线作直线运动,滚珠的滚动摩擦方式,效率可达90%以上,实现高精度、高效率的传动。

- 行星滚柱丝杠副:用于重载、高刚性、长寿命的严苛环境,采用螺纹滚柱进行传动,接触面积更大,承载能力和刚性远超滚珠丝杠,耐冲击性也更强。

力的最终输出与承载:缸体与执行机构 转换后的直线运动,由高刚性缸体作为导向和支撑,最终通过活塞杆(或推杆)将力和运动精准地输出到外部设备,缸体内部通常集成了高精度直线轴承或滑动衬套,确保推杆运动顺滑、无径向摆动,电动缸还集成了限位开关、防撞缓冲等保护机制,确保运行安全。

闭环控制:工作原理的“智慧大脑”

仅有机械传动还不够,完整的电动缸系统始终处于一个全闭环伺服控制系统中:

- 指令下达:控制器根据任务要求,发出目标位置/速度指令。

- 驱动与执行:伺服驱动器驱动电机旋转,通过丝杠副转换为直线运动。

- 实时反馈:电机端的编码器(构成第一闭环) 实时反馈位置,许多高端电动缸还会在推杆末端集成直线位置传感器(如磁栅尺),构成更直接的第二闭环。

- 纠偏调整:控制器比较目标值与实际反馈值,瞬间计算出误差,并调整电机输出,直至误差消除。

这种双重闭环控制,使得电动缸能对外部负载变化、温度波动等干扰进行实时补偿,确保在任何工况下都稳定、精确地“指哪打哪”。

为何成为现代工业的核心选择?

理解其工作原理,便不难发现电动缸的卓越优势:高精度、高速度、高刚性、节能环保(无油污泄漏)、低噪音、易维护,且通过编程可实现复杂的运动曲线,这些特性使其在半导体制造、新能源电池组装、航空航天测试、乃至机器人关节驱动等领域,正成为无可替代的直线驱动解决方案。

从伺服电机接收到第一个电脉冲信号开始,到推杆精准抵达目标位置,电动缸完成了一次电能、机械能与智能控制的完美融合,其工作原理不仅揭示了现代直线驱动技术的精髓,也为我们勾勒出未来自动化设备更加精准、高效与清洁的发展图景。

咨询和购买伺服电动缸请联系:孙辉 17512080936