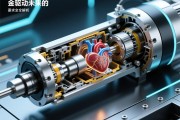

伺服电动缸,现代工业的精密动力核心

伺服电动缸是现代工业自动化领域的精密动力核心,它集伺服电机、传动机构与位置反馈系统于一体,实现了高精度、高响应的直线运动控制,相较于传统液压或气动系统,伺服电动缸结构紧凑、节能高效,且能精准控制推力、速度与位置,重复定位精度可达微米级,其广泛应用于机器人、数控机床、航空航天、精密测试及自动化生产线等高端领域,有力推动了装备制造的智能化与精密化进程,是现代工业实现高效、柔性、精准作业的关键执行部件。

在现代工业自动化、高端装备制造及精密控制领域,伺服电动缸作为核心执行元件,正发挥着日益关键的作用,它巧妙融合了伺服电机的高精度控制能力与直线执行机构的可靠推力,成为替代传统液压缸与气缸的革新解决方案,其精妙的结构设计,正是实现卓越性能的物理基石。

伺服电机:系统的“智慧大脑与动力源”

作为驱动核心,伺服电机并非普通电机,它接收来自控制器的脉冲信号,精确控制转速、转角与转矩,并借助内置编码器实时反馈位置信息,形成高精度的闭环控制,这正是实现毫米乃至微米级运动精度的关键所在,伺服电机的性能,直接决定了电动缸的动态响应速度、定位准确度与最高运行速度。

传动机构:动力转换的“精密齿轮箱”

伺服电机输出的旋转运动需转换为直线运动,这一任务由传动机构承担,主要分为两种类型:

- 行星滚柱丝杠 / 滚珠丝杠:作为高精度、高刚性电动缸的首选,电机驱动丝杠旋转,带动螺母(通常与缸筒内壁防转设计配合)实现精确直线位移,行星滚柱丝杠在承载能力、刚性及使用寿命方面表现更优,尤其适用于重载、高频的应用场景。

- 同步带 / 齿轮传动:在长行程或特殊布局的电动缸中,可通过同步带或齿轮组进行一级减速与传动,再将动力传递至丝杠机构,此类设计有助于优化整体结构布局,实现更大的输出推力与更低的运行噪音。

缸筒与推杆:力量的“传递与执行者”

- 缸筒:常采用高强度铝合金或钢材制造,既是主体支撑结构,也为内部组件提供精密保护,筒内通常配备直线轴承,确保推杆运动时的导向精度与顺滑度。

- 推杆(活塞杆):前端直接连接负载,多由高强度合金钢经表面硬化处理制成,具备优异的抗压与抗弯强度,推杆与丝杠螺母刚性连接,将转化而来的直线推力直接输出至负载端。

轴承与导向机构:平稳运行的“守护神”

为确保推杆在承受高轴向负载时仍保持稳定、不产生径向偏移或卡滞,电动缸内部集成了一系列高性能轴承组件:

- 角接触球轴承:主要用于承受丝杠的轴向力。

- 直线轴承 / 滑动衬套:为推杆提供精确导向,显著降低摩擦系数,从而提升传动效率与机械使用寿命。

限位与反馈系统:安全的“感知神经”

现代伺服电动缸普遍配备多重安全与反馈装置,确保运行可靠:

- 限位开关:机械式或电子式,用于设定物理行程极限,防止超程损坏。

- 内置编码器:除电机自带编码器外,高端电动缸常在推杆端额外配置直线位移传感器(如磁栅尺),直接测量推杆绝对位置,实现全闭环控制,进一步提升精度与可靠性。

- 制动器:在垂直安装或需断电位置保持的场合,集成电磁制动器可在断电时自动锁死电机轴,有效防止负载下滑。

这些核心部件通过精密机械设计整合为一体,并辅以高强度铝合金外壳的防护与防尘密封圈的隔绝,使伺服电动缸能够适应各类严苛的工业环境。

正是这种模块化、一体化的精密结构,赋予了伺服电动缸无可比拟的综合优势:响应迅速、控制精准、能耗较低、维护简便、运行安静清洁,无论是汽车压装生产线、飞机翼面测试台,还是半导体封装设备、医疗器械乃至机器人关节,伺服电动缸以其结构之美,高效、忠实且强健地将数字指令转化为物理世界的精准动作,持续推动现代工业向更智能、更精密的方向稳步迈进。

咨询与购买伺服电动缸,请联系:孙辉 17512080936