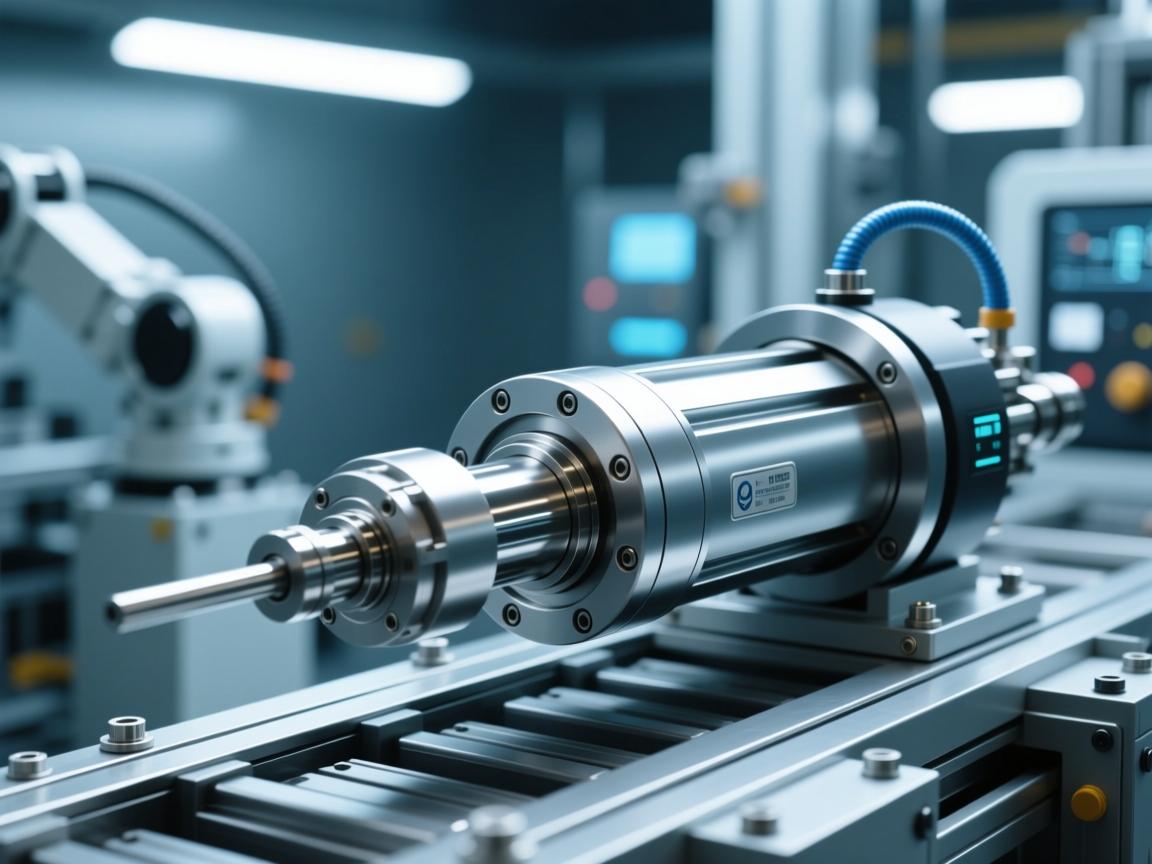

大推力伺服电动缸,现代工业自动化中的核心动力装置

,大推力伺服电动缸是现代工业自动化领域的核心动力装置,代表了高推力直线传动技术的先进水平,它将伺服电机卓越的控制特性与丝杠的机械效率完美结合,实现了精确的速度、位置和推力控制,相较于传统液压或气动系统,它具有高精度、高刚性、高响应、节能环保及低维护成本等显著优势,其应用范围极为广泛,从重载机械臂、大型模拟仿真平台,到精密压力机、试验检测设备,乃至自动化生产线和特种装备中,都能见到其作为核心执行元件的身影,大推力伺服电动缸正以其卓越的综合性能,持续推动着工业自动化向更高效、更智能的方向发展。

在工业自动化、高端装备制造以及精密控制领域,动力执行元件的性能直接决定了整个系统的精度、响应速度与可靠性,近年来,大推力伺服电动缸作为一种融合了伺服电机控制技术与精密机械传动优势的新型直线执行机构,正逐步替代传统液压与气动系统,展现出强大的技术生命力与广阔的应用前景。

大推力伺服电动缸是一种将伺服电机的旋转运动,通过同步带、行星滚柱丝杠或蜗轮蜗杆等传动机构,转化为高精度直线推拉运动的机电一体化装置,其核心优势在于“大推力”与“高精度伺服控制”的深度融合,所谓“大推力”,通常指其输出推力可达数吨、数十吨甚至更高,足以应对重型负载的驱动需求;而“伺服控制”则意味着它能够实现精确的位置、速度与力矩控制,动态响应迅速,定位精度可达微米级。

核心技术优势解析

-

高精度与高响应性:依托闭环伺服控制系统,电动缸能够实时接收指令并反馈运行状态,实现极为精确的位移与速度控制,重复定位精度极高,其加速与制动性能优异,响应速度远超传统液压系统。

-

强大的推力输出:通过精密的丝杠副(如滚珠丝杠、行星滚柱丝杠)增力,并配合大功率伺服电机,电动缸在紧凑的结构下可输出巨大的直线推力,轻松胜任各类重载应用场景。

-

卓越的可靠性与耐久性:采用全电气化驱动方式,无需依赖液压油或压缩空气,从根本上杜绝了油液泄漏与环境污染问题,结构紧凑,维护需求低,使用寿命显著延长。

-

节能环保与低噪音运行:仅在动作过程中消耗电能,待机状态下几乎零能耗,相比液压系统节能效果显著,运行平稳,噪音水平远低于传统液压驱动系统。

-

智能化与柔性化集成:易于与PLC、工业总线(如EtherCAT、Profinet等)集成,支持复杂运动轨迹规划、多缸同步控制及远程智能监控,高度契合工业4.0与智能工厂的发展方向。

广泛应用场景

大推力伺服电动缸已广泛应用于以下高端制造与特种领域:

- 航空航天:用于飞机翼面、起落架的疲劳测试,精准模拟飞行过程中的复杂受力状态。

- 汽车制造:作为压力机、焊接机器人与装配线的核心动力单元,实现高精度的压装与定位操作。

- 军工装备:应用于导弹起竖、炮塔俯仰、雷达天线驱动等高要求控制场景。

- 试验设备:在材料力学试验机、振动模拟台中提供精确且稳定的加载力。

- 重工业领域:如冶金轧钢设备的压下控制、矿山机械的推进机构等重载应用。

- 特种设备:包括舞台升降系统、波浪模拟装置及大型仿真平台中的高精度运动执行。

未来发展趋势

随着材料科学、电机技术及控制算法的持续进步,大推力伺服电动缸正朝着 “更大推力、更高精度、更高功率密度、更深度智能集成” 的方向快速发展,行星滚柱丝杠等先进传动部件的广泛应用,进一步提升了其承载能力与结构刚性;直驱技术的融合则在简化机械结构、提升传动效率方面展现出巨大潜力,电动缸与传感器技术、物联网平台的深度融合,将使其成为构建数字化、智能化生产线的关键物理节点。

大推力伺服电动缸凭借其高精度、大推力、高可靠性及节能环保等综合优势,已成为现代工业驱动技术的中坚力量,它不仅是对传统动力系统的重大革新,更是推动高端装备制造与自动化水平不断跃升的核心驱动元件,其应用场景与技术潜力,必将持续拓展,赋能更多工业前沿领域。

咨询与购买伺服电动缸,请联系:孙辉 17512080936