大推力伺服电动缸,工业自动化领域的核心动力革新

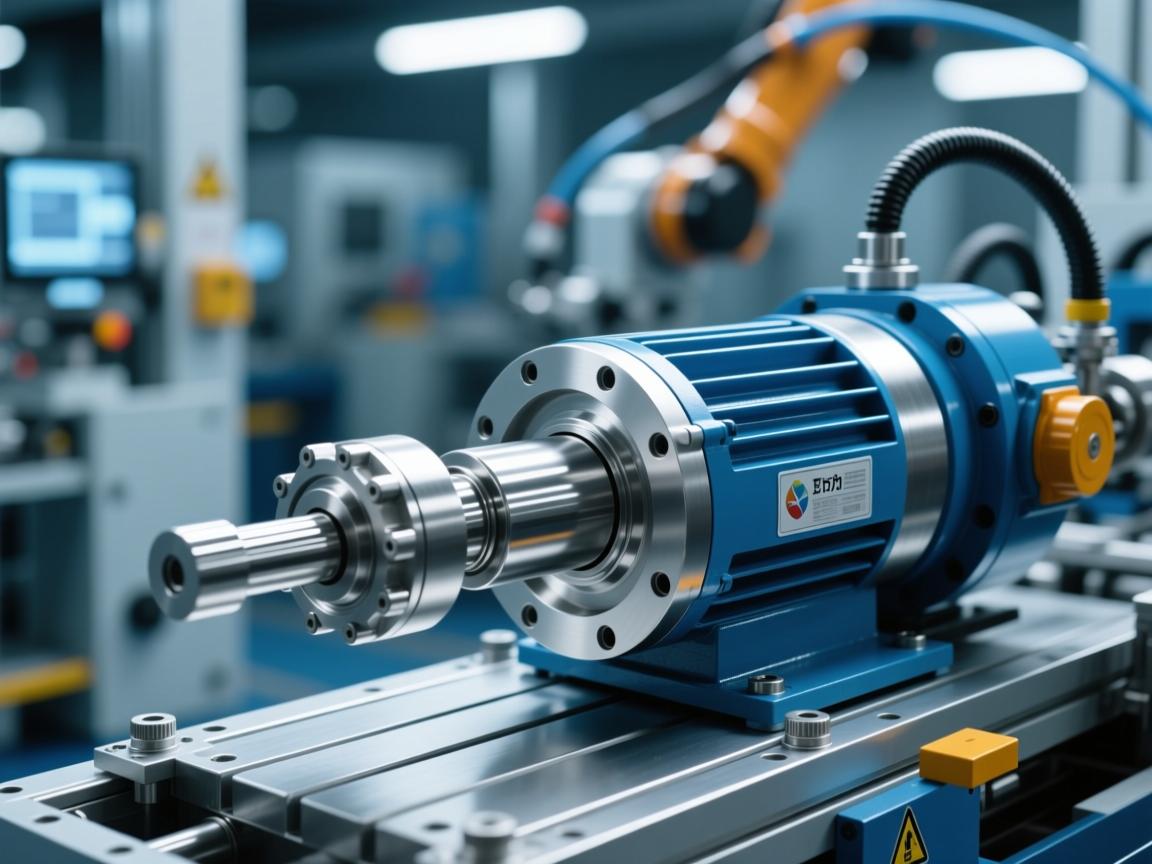

大推力伺服电动缸作为工业自动化领域的核心动力革新,正引领着传统液压与气动系统的技术变革,它集伺服电机、精密传动机构与智能化控制于一体,通过电信号直接驱动,实现了高精度、高响应的直线运动控制,相较于传统系统,其具备推力大、定位精准、能耗低、维护简便及环保无污染等显著优势,在重载搬运、精密压装、试验测试及航空航天等高端制造场景中发挥着关键作用,这一技术突破不仅提升了设备自动化水平与生产效率,更推动了工业动力系统向高效、清洁、智能方向的持续演进。

在工业自动化、高端装备制造与精密控制领域,动力执行机构的性能直接决定着整个系统的运行效率、控制精度与长期可靠性,近年来,随着电机技术、智能控制算法以及先进材料科学的快速发展,大推力伺服电动缸作为一种创新的机电一体化线性执行元件,正逐步取代传统的液压与气动系统,成为高负载、高精度应用场景中的核心动力解决方案。

大推力伺服电动缸是一种将伺服电机的旋转运动,通过高精度滚珠丝杠或行星滚柱丝杠转换为直线运动的集成化驱动装置,其核心特征体现在“大推力”与“伺服控制”的深度融合:

- 大推力:通常指推力覆盖数千牛至数百千牛的范围,能够驱动重型负载,适用于大型压力机、多功能试验台、航天航空仿真平台等强负载场合。

- 伺服控制:内置伺服电机与高分辨率编码器,实现对速度、位置、推力等多参数的精确闭环控制,重复定位精度可达±0.01mm 甚至更高,满足精密作业要求。

技术优势:为何成为行业新宠?

-

高精度与高动态响应

采用全电气化驱动,从根本上避免了液压系统常见的油液泄漏、可压缩性延迟及温漂问题,响应更为迅捷,控制精度显著提升,结合先进运动控制算法,可实现复杂轨迹与多轴同步控制。 -

节能环保与低维护成本

传统液压系统需持续运行油泵,能耗较高且存在漏油与污染风险,伺服电动缸仅在工作时消耗电能,能效比可达70%以上,无需液压油,更加清洁环保,长期使用维护成本大幅降低。 -

结构紧凑与高刚性设计

采用模块化集成设计,在有限空间内实现高功率密度布局,通过高刚性丝杠及强化结构,即便在大推力负载下仍能保持微米级运动平稳性,抗冲击与抗偏载能力强。 -

智能化与柔性集成能力

支持与PLC、工控机及主流工业总线(如EtherCAT、PROFINET、CANopen)无缝通讯,便于实现远程监控、实时诊断与自适应调节,完美契合工业4.0 与柔性制造的需求。

核心应用场景

- 重工业领域:大型材料试验机、船舶舵机仿真平台、矿山机械压力测试装置等,逐步替代传统液压执行机构。

- 航空航天:飞行模拟器动感平台、舵面负载测试系统,对高推力、高动态响应及可靠性提出严苛要求。

- 新能源制造:锂电池极片辊压机、燃料电池电堆装配压机,需精确控制压力与位移曲线,保证产品一致性。

- 特种装备:大型舞台升降设备、天文望远镜俯仰调节机构,兼顾超大推力输出与运行平稳性。

技术挑战与发展趋势

尽管优势突出,大推力伺服电动缸在推向更广泛应用时仍面临若干挑战,如持续大推力工况下的散热管理、长期重载运行的使用寿命、以及制造成本的进一步优化等,未来技术演进将主要聚焦以下方向:

- 材料创新:应用陶瓷涂层丝杠、复合材料壳体等,提升耐磨性、抗腐蚀性与轻量化水平。

- 热管理优化:集成液冷循环或相变散热模块,确保电动缸在持续高负载输出时的性能稳定性。

- 智能诊断系统:内置振动、温度等多类传感器,结合AI算法实现状态监测与预测性维护。

- 模块化与标准化:推动电气接口、安装尺寸与功率等级的标准化,降低系统集成难度与综合成本。

大推力伺服电动缸代表了线性驱动技术向高效、精密、绿色化转型的重要趋势,随着“中国制造2025”战略的深入推进与全球碳中和目标的落实,其在高端装备、绿色制造等领域的应用将不断拓展,对行业而言,积极拥抱这一技术革新,不仅是提升装备竞争力的关键举措,更是迈向智能化、可持续工业未来的必然路径。

文章关键词:大推力伺服电动缸、伺服控制、线性执行器、工业自动化、机电一体化、高精度驱动

如需伺服电动缸产品咨询或采购支持,请联系:孙辉 17512080936