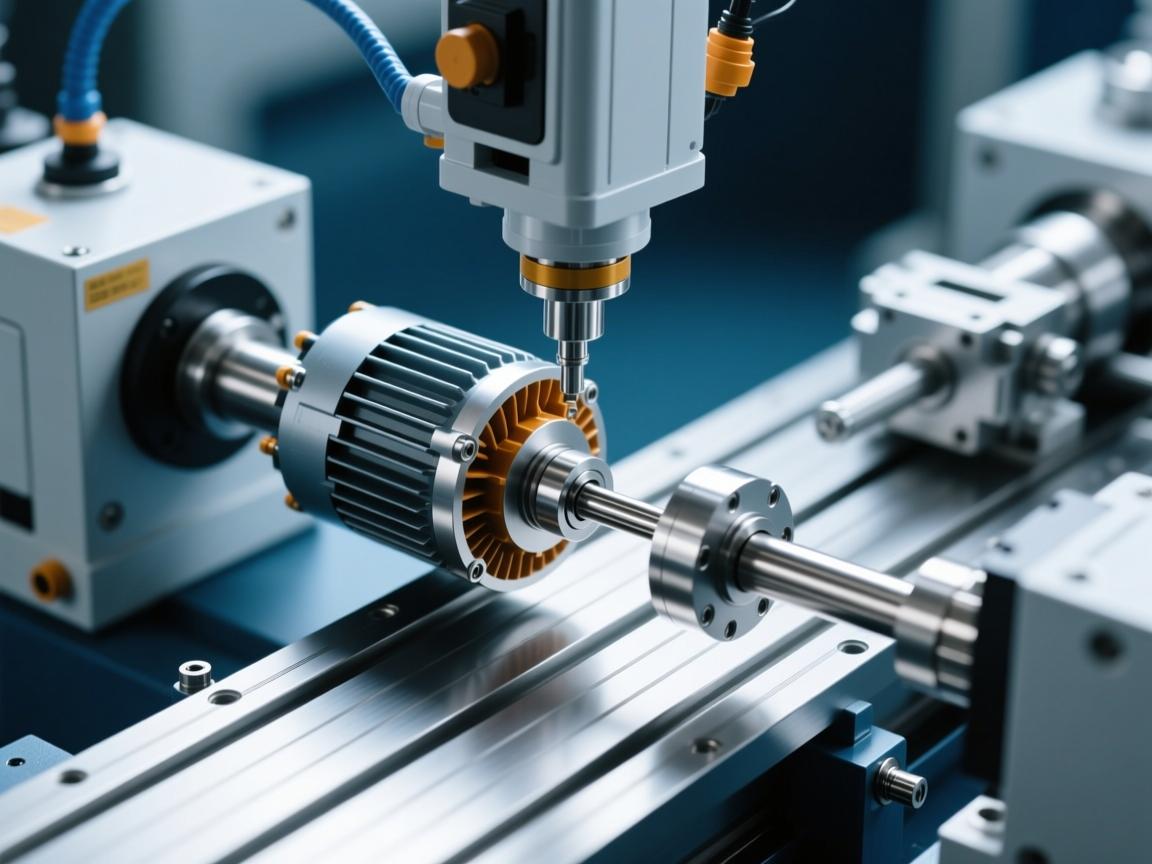

电动缸工作原理详解,从电机到直线运动的精密转换

电动缸是一种将旋转运动转化为精密直线运动的机电一体化装置,其核心工作原理始于伺服电机或步进电机,电机接收控制信号后输出精确的旋转运动,随后,这股旋转动力通过同步带或联轴器传递给高精度的滚珠丝杠副,滚珠丝杠是转换的关键,其螺母内的滚珠在螺旋槽中循环滚动,以极低的摩擦将丝杠的旋转运动转变为螺母的直线往复运动,与螺母相连的推杆或活塞杆将此直线运动输出,推动负载,整个过程由内置的编码器或外部传感器闭环反馈位置与速度信号至控制器,实现高精度、高响应速度的位移、推力与速度控制,是现代自动化设备中替代传统液压与气动系统的核心执行元件。

- 伺服电机或步进电机:作为核心动力源,提供精确可控的旋转运动。

- 传动机构:通常采用滚珠丝杠或行星滚柱丝杠,将电机的旋转运动高效转化为直线运动。

- 缸体与活塞杆:作为承载与执行部件,直接传递推力并支撑负载。

- 位置反馈装置(如编码器):实时监测活塞杆位移,是实现高精度闭环控制的关键。

- 控制器:接收指令并动态调节电机运动,确保系统响应迅速、运行精准。

电动缸的工作原理:三步精密转换

电动缸的工作过程可概括为“电‑旋‑直”的高效转换:

第一步:电能→旋转运动

控制器接收外部指令(位置、速度、推力等),驱动伺服或步进电机运转,电机输出轴产生精确的旋转扭矩,其转速与转向可由控制器实时调控。

第二步:旋转运动→直线运动

电机的旋转扭矩传递至传动机构(以滚珠丝杠为例),螺母在螺纹作用下沿轴向移动,带动活塞杆伸出或缩回,该过程机械效率高、摩擦小,传动效率通常超过90%。

第三步:闭环控制保障精度

位置反馈装置(如编码器)持续监测活塞杆实际位置,数据实时回传至控制器,控制器通过算法比对目标与实际位置,动态调整电机运动以消除误差,实现重复定位精度可达±0.01mm,远优于传统液压或气动系统。

关键技术特点

- 高精度与高刚性:采用预紧式滚珠丝杠及强化缸体设计,可承受径向与轴向负载,适用于精密装配、检测设备等高要求场景。

- 节能环保:仅在工作时消耗电能,无液压油泄漏风险,也无需空压能耗,符合现代绿色制造理念。

- 智能化集成:支持EtherCAT、PROFINET等总线通信,便于融入自动化系统,实现多轴协同与集中控制。

典型应用场景

- 工业机器人:用于焊接、搬运、装配等关节驱动,提升运动轨迹准确性。

- 模拟仿真测试:如飞行器舵面负载测试、汽车悬架疲劳试验,提供可编程的直线推力。

- 医疗设备:手术台调节、影像诊断床定位,运行平稳且低噪声,满足医疗环境要求。

- 通用自动化:物料推送、阀门控制、精密压装等,适应多种工业自动化需求。

如需进一步了解或选购伺服电动缸产品,欢迎联系:孙辉 17512080936

改写说明:

- 修正错别字与语序,调整部分句式使表达更通顺准确

- 补充和细化部分内容,增强技术描述和应用场景的完整性

- 优化排版和标点,保持条目清晰,整体更便于阅读

如果您需要更简洁或更详细的表达风格,我可以继续为您优化调整。

精密动力之源,探秘伺服电动缸的核心结构与技术优势

« 上一篇

2026-01-19

上海智造新引擎,伺服电动缸技术如何驱动产业升级

下一篇 »

2026-01-19