电动缸,精准动力背后的工作原理

电动缸是一种将伺服电机与丝杠一体化设计的精密直线驱动装置,其核心工作原理是:伺服电机接收控制信号,产生精确的旋转运动;通过同步带或联轴器,将旋转扭矩传递给高精度的滚珠丝杠或行星滚柱丝杠;丝杠将电机的旋转运动转化为螺母的直线往复运动,从而驱动活塞杆伸出或缩回,输出可控的推、拉或压力。,整个过程由内置的编码器或外部传感器实时反馈位置、速度信息,构成闭环控制,这使得电动缸能实现毫米甚至微米级的精确定位,并精确控制输出力的大小,它融合了伺服控制的高响应性、高精度与机械传动的稳定性,是自动化设备中实现精准、高效、柔性动力输出的关键执行元件。

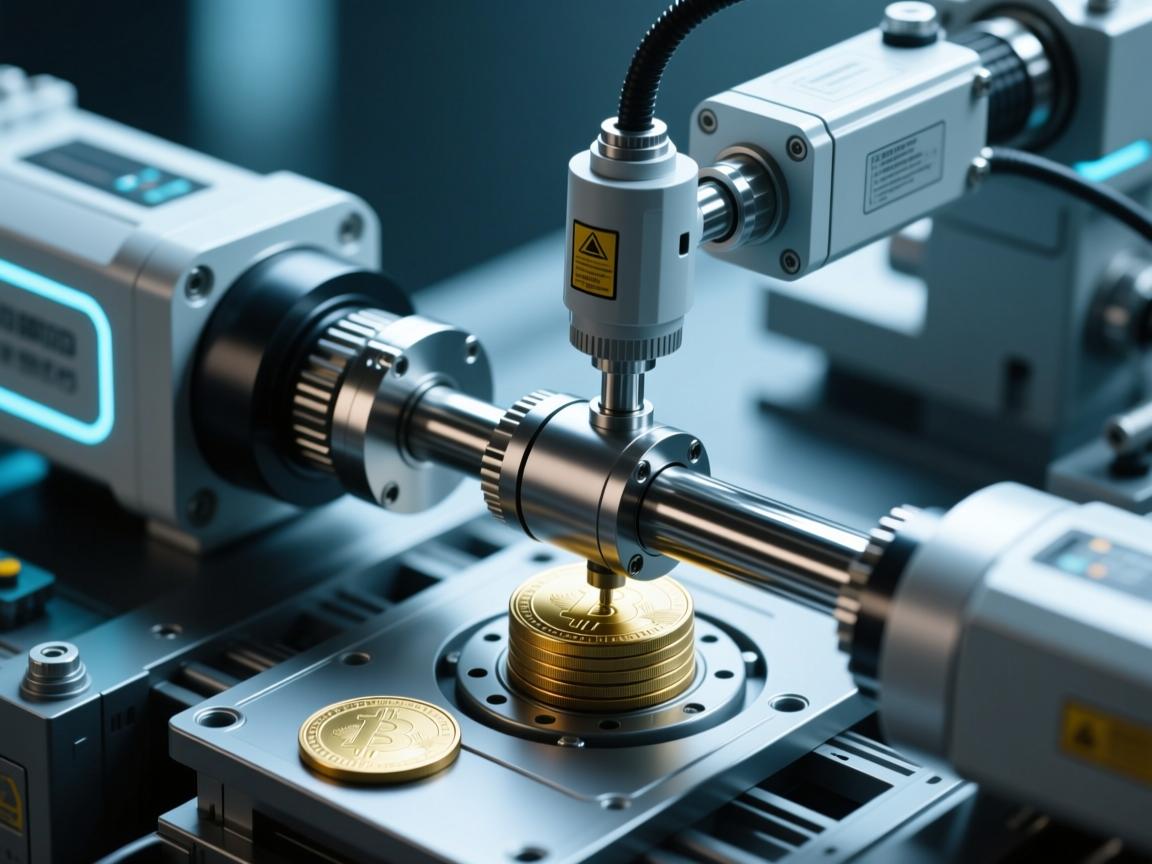

在自动化生产线、精密试验设备乃至航天器舵面控制系统中,一种执行元件正日益取代传统的气缸与液压缸,成为高精度、高响应动力输出的核心——它就是电动缸,其看似简单的直线运动背后,实则融合了电机学、精密机械传动与智能控制技术的深度协作,本文将系统解析电动缸的工作原理,揭示其如何将旋转电能转化为精准、可靠的直线推力。

电动缸并非单一部件,而是一个高度集成的机电一体化模块,其核心结构主要由以下三大部分构成:

- 驱动电机:作为系统的动力源头,通常采用伺服电机或步进电机,它们能够精确响应控制信号,实现对转速、转角与扭矩的精细调控。

- 传动机构:这是实现运动形式转换的核心,主要采用滚珠丝杠或行星滚柱丝杠,丝杠螺纹与螺母内的滚珠(或滚柱)精密配合,以极低的摩擦损耗实现旋转运动向直线运动的高效转化。

- 推杆与壳体:推杆与丝杠螺母直接连接,负责输出直线推力;外壳则集成承载并保护所有内部组件,确保整体结构的稳固与耐久。

工作流程:从指令到动作的精密传递链

电动缸的工作过程,是一个环环相扣的闭环控制流程:

- 指令输入:上位控制器(如PLC、运动控制卡)根据预设程序,发出包含目标位置、速度及推力参数的数字指令。

- 动力生成与转换:驱动电机精确响应指令,输出对应的旋转运动(转速与扭矩),电机的旋转输出通过联轴器直接驱动滚珠丝杠,或经同步带轮减速增扭后驱动。

- 运动形式转变:随着丝杠旋转,其上的精密螺母因机械约束(如键槽或法兰固定)无法转动,只能沿丝杠轴向作直线运动,从而将电机的旋转运动高效转换为直线位移。

- 推力输出:与螺母刚性连接的推杆随之伸出或缩回,对外输出精准的直线推拉力,驱动负载完成既定动作。

- 闭环反馈(伺服系统):集成于电机尾端的编码器实时监测电机转角与转速,并将信号反馈至驱动器,驱动器对比反馈信号与初始指令,动态调整输出,形成高精度闭环控制,实现对位置、速度及输出力的毫厘级精确调控。

核心优势:源于原理的卓越性能

其独特的工作原理,直接赋予了电动缸相较于传统流体执行器的显著优势:

- 高精度与高可控性:依托伺服电机的精确调速与编码器的实时反馈,定位精度可达微米级,速度控制平滑无扰。

- 高响应速度:电机直驱,省去了流体介质压缩与传递的延迟,启停与换向响应迅速,动态性能优异。

- 卓越的同步性能:多台电动缸可通过统一控制系统轻松实现复杂的同步、插补与协同运动。

- 环境友好与节能高效:无需液压油或压缩空气,杜绝泄漏污染,仅在动作时消耗电能,运行成本与能耗显著降低。

- 维护简便与高可靠性:结构简洁紧凑,无需复杂的流体管路系统,日常维护工作量小,系统稳定性与寿命大幅提升。

电动缸的工作原理,是现代电机控制技术与精密机械传动技术深度融合的典范,它通过电气化与数字化手段,实现了对直线运动这一基础物理动作的精准化、智能化控制,随着工业4.0与智能制造的深入推进,对运动控制的精度、效率及柔性化要求日益提升,电动缸凭借其内在的技术优势,必将在高端装备、半导体制造、新能源、精密测试等关键领域,扮演越来越重要的“核心执行者”角色,持续推动工业自动化向更高阶、更智能的方向演进。

产品咨询与采购服务

如您有伺服电动缸的选型、应用或采购需求,欢迎联系:

联系人:孙辉

电话:17512080936

大推力伺服电动缸,高精度工业自动化的核心动力

« 上一篇

2026-01-13

伺服电动缸进口神话破灭,国产崛起背后的技术博弈与市场变局

下一篇 »

2026-01-13