伺服电动缸,精密驱动背后的结构解析

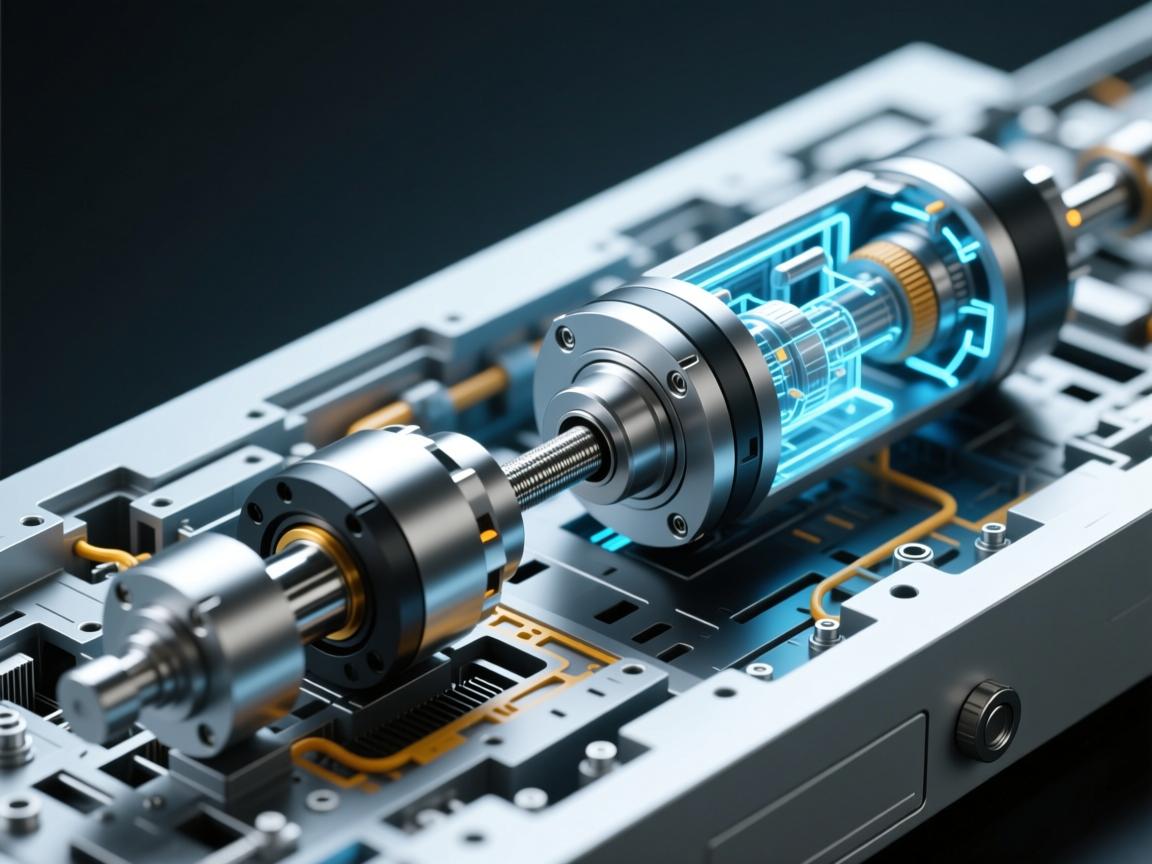

伺服电动缸是一种将伺服电机与精密丝杠技术相结合的模块化直线驱动装置,它通过伺服电机的旋转运动,经同步带或联轴器驱动高精度滚珠丝杠或行星滚珠丝杠,将旋转转化为精确的直线位移,其核心结构通常包含伺服电机、传动机构(丝杠/螺母)、缸体、轴承座及内置高精度位置反馈装置(如编码器),得益于闭环伺服控制系统,它能实现精确的速度、位置与推力控制,具有结构紧凑、响应快、精度高、刚性好、寿命长及易于集成等优点,广泛应用于工业自动化、航空航天、试验设备等高精度直线运动场景。

在现代工业自动化、航空航天、精密制造等领域,一个核心驱动元件正发挥着日益关键的作用——伺服电动缸,它将伺服电机的精准旋转运动,转化为稳定、可控的直线运动,成为高精度定位与复杂力控的“执行骨干”,其卓越性能的根基,在于精妙而稳固的机械结构设计,本文将深入剖析伺服电动缸的核心构造,揭示其如何成为精密驱动领域中不可或缺的可靠基石。

第一,动力与转换核心:伺服电机与传动机构。

作为电动缸的“心脏”与“关节”,高性能伺服电机提供原始动力与精准的角位移控制,紧随其后的是传动机构,主要采用精密滚珠丝杠或行星滚柱丝杠,伺服电机的旋转力矩通过联轴器传递至丝杠,丝杠上的螺母则将旋转运动转化为直线运动,滚珠丝杠以高传动效率(通常超过90%)和运行流畅著称,适用于大多数应用场景;而行星滚柱丝杠则凭借更强的负载能力、更高刚性与更长寿命,在重载、高冲击负载场合表现卓越,这一转换过程,是实现整体精度与效率的首要保障。

第二,核心运动部件:丝杠与驱动螺母。

这是实现直线运动的“主体”,丝杠的制造精度——如导程误差控制、表面硬度与热处理工艺——直接决定电动缸的定位精度与重复定位精度,驱动螺母内部通常设有循环滚珠或滚柱,与丝杠形成精密配合,其预压结构的优化设计,能有效消除反向间隙,确保正向与反向运动均具备高刚性,是实现无空回、高响应速度的关键所在。

第三,承载与导向骨架:缸筒与导向机构。

缸筒作为主体外壳,既是内部组件的容纳结构,也是主要的承力部件,需具备高刚性与抗弯强度,在承受侧向力或倾覆力矩的应用中,内置导向机构尤为关键,常见形式包括外置平行导向杆、内置交叉滚柱导轨或直线导轨等,这些机构精确约束驱动螺母或活塞杆的运动轨迹,确保其仅沿设定轴线运动,有效防止卡滞与磨损,显著提升承载能力与运动平稳性。

第四,动力输出终端:活塞杆与功能附件。

活塞杆作为直接输出动力的部件,常采用高强度合金钢并经表面硬化处理,以抵抗磨损与腐蚀,其前端通过螺纹或法兰与负载连接,结构中还集成多种功能附件:限位开关提供机械式行程保护;磁环与外部传感器协同实现活塞杆位置的实时反馈;防尘圈与密封件则构成多级防护体系,阻止外部粉尘、液体侵入,并保持内部润滑,确保在恶劣工业环境中仍能可靠运行。

第五,集成化赋能:一体化驱动与控制器。

现代高端伺服电动缸正向高度集成化演进,将伺服驱动器、控制器、编码器乃至总线接口模块直接集成于缸体后端或侧面,形成“智能电动执行器”,这种一体化设计不仅节省外部接线与安装空间,简化系统架构,更通过内部直连通信提升响应速度与控制带宽,实现更紧凑、更智能的驱动解决方案。

伺服电动缸并非简单的机械组合,而是融合了精密机械设计、先进材料工艺与智能控制技术的系统工程,从高效转换的丝杠副,到稳固导向的刚性骨架,再到集成智能的电控单元,每一处结构设计都深刻影响着最终的精度、速度、负载能力与可靠性,深入理解其内部构造,不仅有助于工程师进行精准选型与高效应用,也预示着未来电动缸将朝着更高集成度、更高功率密度及更智能化、网络化的方向持续演进,为高端装备制造注入更为强劲而可靠的“直线动力”。

咨询与购买伺服电动缸,请联系:孙辉 17512080936