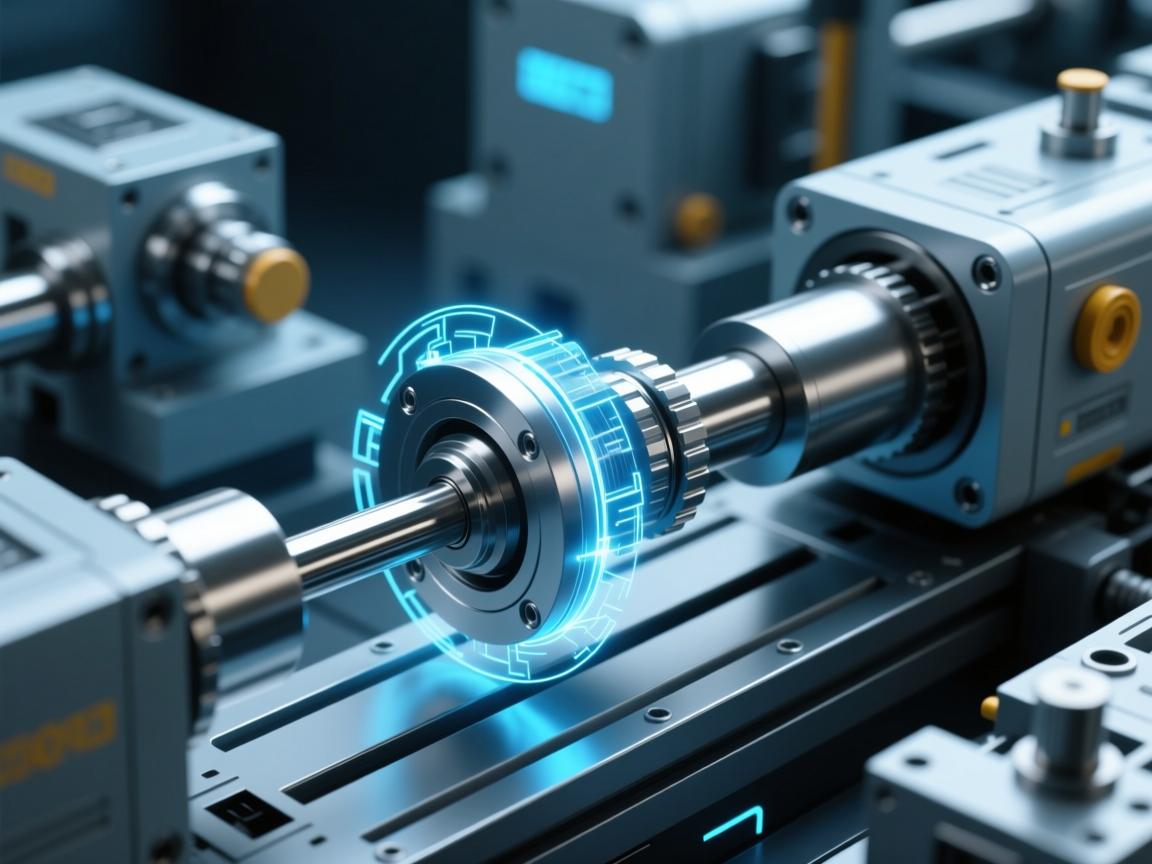

电动缸,精准动力背后的工作原理

电动缸是一种将伺服电机的旋转运动精确转化为直线推力的高精度执行机构,其核心工作原理在于,伺服电机输出的旋转动力通过同步带或联轴器传递至高精度滚珠丝杠,滚珠丝杠副利用螺纹轨道中循环的滚珠,将旋转运动高效、低摩擦地转换为丝杠螺母的直线运动,从而驱动活塞杆伸出或缩回。,整个系统由伺服电机、驱动器、位置反馈装置(如编码器)构成闭环控制,驱动器接收控制信号,精确指挥电机的转速、转向与转角;位置反馈则实时监测活塞杆的实际位置,并将信息反馈给控制器进行比对与调整,这种闭环系统赋予了电动缸毫米级甚至微米级的定位精度、可编程的复杂运动曲线以及稳定的推力输出,使其成为替代传统液压与气动系统的智能化、清洁化精准动力解决方案。

核心构造:三位一体的动力单元

电动缸的工作原理建立在三大核心部件的高效协同之上:

-

伺服电机

作为系统的“大脑”与“心脏”,伺服电机接收来自控制器的电信号指令,输出精确可控的旋转运动(包括转速、转矩和角度)。 -

传动机构(丝杠)

这是实现运动形式转换的“骨骼”,通常采用高精度的滚珠丝杠或行星滚柱丝杠,丝杠由螺杆(带螺旋槽的轴)和螺母(与螺杆槽配合)组成,负责将旋转运动转化为直线位移。 -

位置反馈装置

通常指集成在伺服电机尾部的编码器,它实时监测并反馈电机转子的位置与速度信息,形成闭环控制,从而确保运动全程的精度。

工作流程:从电流到直线运动的四步曲

电动缸的工作是一个典型的“指令‑执行‑反馈”闭环过程:

第一步:指令接收与解析

上位控制器(如PLC、运动控制卡)根据预设程序,向伺服驱动器发送目标位置、速度或推力指令,驱动器将这些指令转换为精确的电流与电压信号,驱动伺服电机运转。

第二步:旋转动力生成

伺服电机内部的定子绕组在通电后产生旋转磁场,驱动永磁体转子开始旋转,其转速与扭矩由伺服驱动器实时精确调控。

第三步:运动形式转换——核心原理

这是电动缸工作的精髓所在,电机的输出轴通过联轴器或同步带与丝杠的螺杆相连,当电机带动螺杆旋转时,螺母(通常与电动缸的推杆或外部负载连接)受导向装置(如直线导轨)的约束,无法随螺杆旋转,只能沿螺杆轴向作直线运动。

- 速度关系:直线运动速度 ( V = n \times P )(( n ) 为电机转速,( P ) 为丝杠导程),通过调节电机转速即可实现推杆速度的无级控制。

- 推力生成:电机输出的旋转扭矩 ( T ) 通过丝杠副转化为轴向推力 ( F ),其关系可近似表示为 ( F \approx \frac{2\pi T \eta}{P} )(( \eta ) 为传动效率),这种转换效率远高于传统液压或气动系统。

第四步:闭环反馈与精准定位

在整个运动过程中,电机尾部的编码器持续将转子的实际位置与速度信号反馈给伺服驱动器,驱动器将反馈值与目标指令实时比对,并动态调整输出电流,以修正任何微小偏差,这一闭环系统使推杆能够准确停止在指定位置,重复定位精度可达 ±0.01mm 甚至更高。

核心优势:原理赋予的性能飞跃

基于上述工作原理,电动缸相较于传统液压缸与气缸展现出显著优势:

- 高精度:闭环伺服控制结合高精度丝杠,实现卓越的定位与速度控制精度。

- 高响应:电信号传输与电机响应速度极快,系统动态性能优异。

- 节能环保:仅在工作时消耗电能,静止时可自锁保持位置,无油液泄漏,能耗大幅降低。

- 柔性化:运动参数(位置、速度、推力)可通过程序灵活设定,易于实现复杂运动轨迹。

- 结构紧凑:模块化设计节省安装空间,便于维护与集成。

从原理上看,电动缸依托伺服控制、精密传动与实时反馈三大技术支柱,将电能高效、优雅地转化为可控的直线动力,它不仅是自动化领域的重要技术升级,更是工业驱动从“粗放”走向“精密”、从“模拟”迈向“数字”的典型代表,随着其工作原理不断优化与应用拓展,电动缸必将为高端装备制造与智能化生产注入更强劲、更智慧的驱动力量。

咨询与购买伺服电动缸,请联系:孙辉 17512080936