伺服电动缸,智能制造的隐形关节,正悄然重塑工业力量格局

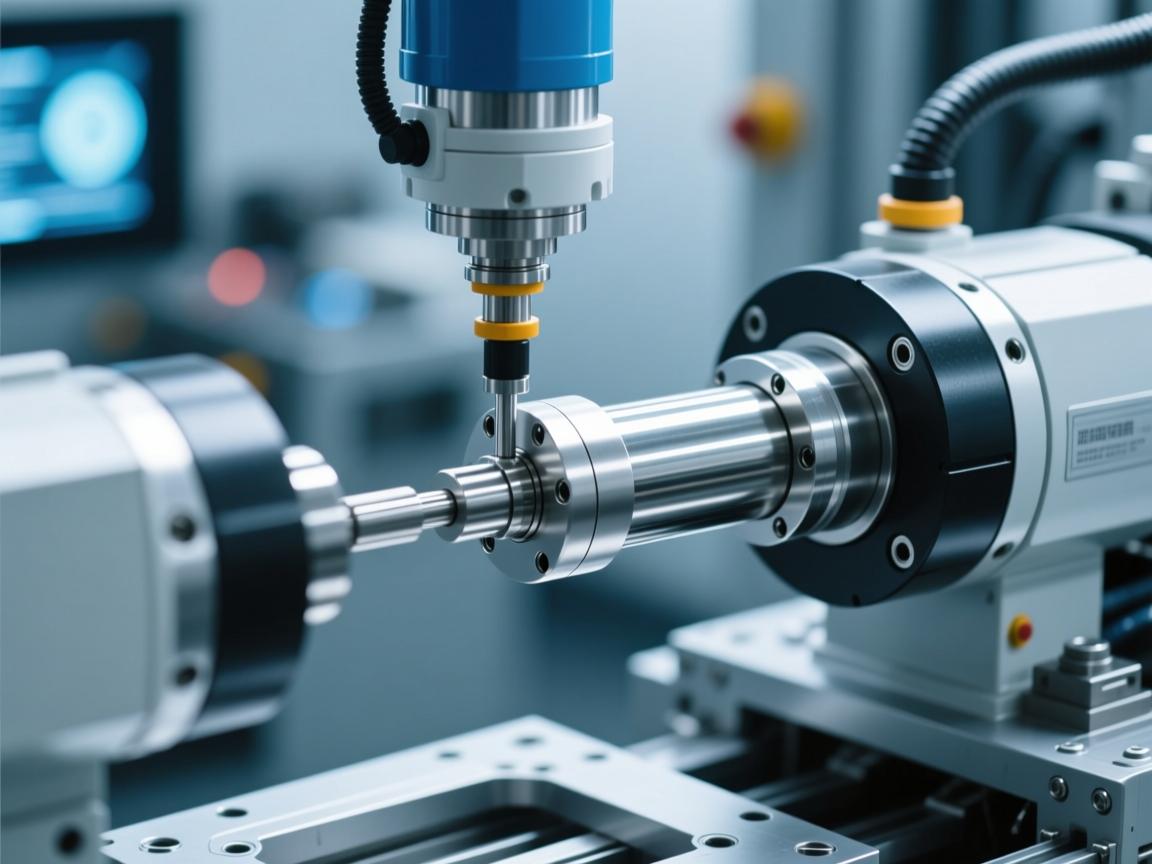

伺服电动缸,作为智能制造的隐形关节,正以其高精度、高响应和灵活可控的特性,悄然重塑工业力量格局,它集伺服电机、传动机构与反馈系统于一体,将精确的旋转运动转化为可靠的直线推力,在自动化生产线、精密装配、试验测试乃至机器人领域发挥着核心作用,相较于传统液压与气动系统,伺服电动缸凭借节能高效、清洁安静、易于数字化集成等优势,成为推动工业自动化向更智能、更柔性方向升级的关键部件,其广泛应用不仅提升了装备性能与生产效率,更代表着工业驱动技术向着智能化、精准化迈进的坚实一步。

在高度自动化的汽车生产线上,机械臂精准完成焊接与涂装;在航空航天车间,大型复合材料被平稳而精确地定位装配;甚至在影院之中,IMAX巨幕随剧情升降倾侧,为观众带来沉浸式体验——这些看似无关的场景,背后都离不开一个共同的精密核心部件:伺服电动缸,它不如工业机器人显眼,也不像芯片那样备受瞩目,却作为连接控制系统与终端执行的“隐形关节”,正悄然推动高端制造升级,重塑工业力量的格局。

传统工业执行机构,如液压缸与气动缸,曾以其强大输出力扮演工业“肌肉”的角色,但它们普遍存在响应迟缓、控制精度低、能耗高、易泄漏污染及维护复杂等局限,伺服电动缸的兴起,标志着执行机构从“纯肌肉”向高度智能化的“神经肌肉系统”跨越。

其核心在于三大技术的深度融合:

- 高精度伺服电机:作为“大脑”指令的接收端与动力源,实现精准的转速与转矩控制。

- 精密传动机构(如滚珠丝杠、行星滚柱丝杠):高效将电机的旋转运动转化为精准直线运动,堪称“力量与精度的翻译器”。

- 先进控制器与反馈系统(编码器):构成闭环控制的“神经感知网络”,实时监测位置、速度、推力,确保执行与指令毫厘不差。

这种融合带来了革命性优势:微米级的高精度、毫秒级的快速响应、极高的能量效率、洁净安静的运行环境,以及通过编程实现的复杂柔性运动轨迹,它让工业生产超越简单重复,得以完成精密压装、自适应打磨、同步跟随等智能任务。

需求共振:多极驱动下的行业爆发

当前,伺服电动缸行业正迎来前所未有的“需求共振”,其动力源于制造业转型升级的深层浪潮:

- 智能制造与工业4.0的核心需求:柔性生产线要求执行单元可快速重构、精准适配,伺服电动缸的数字化与可编程特性,使其成为构建数字孪生、实现预测性维护的理想载体,是智能工厂不可或缺的物理基础。

- 高端装备自主化的迫切要求:在半导体制造设备、高端数控机床、航空航天测试平台等领域,高精度电动缸长期依赖进口,随着供应链安全重要性凸显与国产化替代战略深入推进,为国内领先企业开辟出广阔市场空间。

- 新兴产业的强劲拉动:新能源锂电生产对极片辊压、叠片工艺的精度与效率提出极致要求;光伏面板搬运与加工需要大行程、高稳定性的直线运动;医疗自动化设备、实验仪器等领域对洁净、静音与可靠性的需求,天然契合电动缸的技术优势。

- 环保与能效的全球议程:相比液压系统的能量损耗与潜在油污泄漏,电动缸具备高能效、零污染的特点,完美契合全球绿色制造与可持续发展的目标。

竞逐未来:中国企业的挑战与进击之路

面对广阔蓝海,全球巨头如力姆泰克(Lim-Tec)、艾默生(Emerson)等凭借先发优势与技术积淀占据高端市场,中国伺服电动缸行业则呈现“快速追赶、分化发展”的态势:

- 挑战依然严峻:在超高性能材料(如长寿命丝杠)、超高精度编码器、一体化设计优化及复杂工况下的可靠性等方面,仍与国际顶尖水平存在差距,行业同时面临高端人才短缺、下游客户对国产品牌信心需持续培育等问题。

- 进击路径清晰:

- 纵向深耕:头部企业正加大研发投入,瞄准半导体、航天等特定高端场景,突破关键部件技术,打造高可靠、高性价比的产品。

- 横向拓展:提供从电动缸到伺服电机、驱动器的整体解决方案,甚至集成运动控制卡,降低客户集成难度,提升附加值。

- 生态共建:与机器人本体厂商、高端装备制造商形成战略合作,深度参与下游创新,从“部件供应商”转向“技术合作伙伴”。

- 智能化赋能:集成状态监测、故障诊断与数据上传功能,使电动缸成为工业互联网的智能节点,提升全生命周期价值。

伺服电动缸行业,这一曾经的专业细分领域,如今已站在制造业智能化、精密化、绿色化转型的聚光灯下,它不仅是传统方案的升级替代品,更是开启未来制造无限可能的“使能技术”,对中国制造业而言,突破并引领伺服电动缸技术,意味着在高端装备的“动力关节”上掌握自主权,是在全球产业链价值攀升中迈出的关键一步,这场关于“精度、效率与智能”的竞赛,必将深刻塑造未来工业的格局与力量图景。

咨询与购买伺服电动缸,请联系:孙辉 17512080936