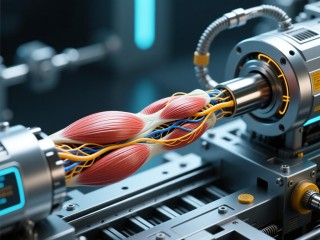

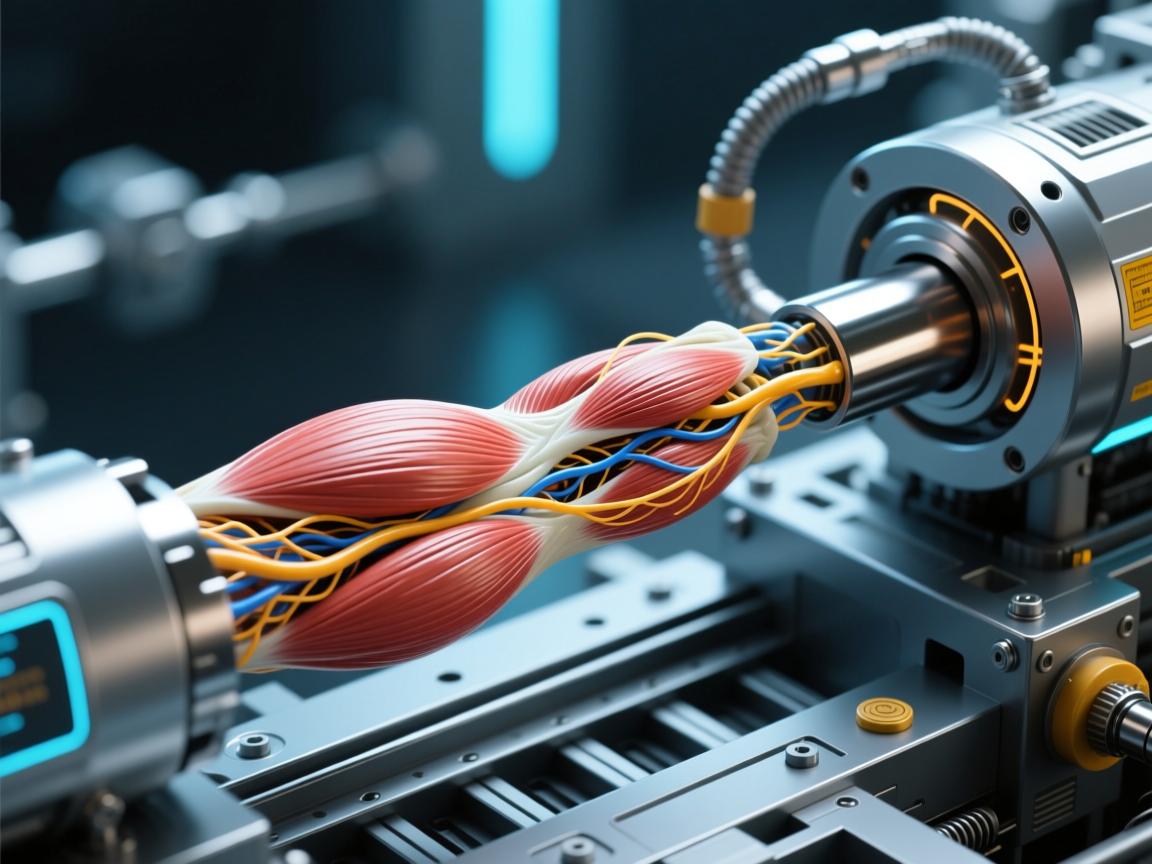

电动缸,从肌肉到神经的工业进化

电动缸,作为传统液压与气动系统的革新者,正引领着工业执行机构从“肌肉”到“神经”的深刻进化,它通过伺服电机驱动,将精确的电信号直接转化为高精度的直线运动,实现了力量、速度与位置的智能闭环控制,这一转变,使其超越了仅提供动力的“肌肉”角色,更像是一个具备感知、决策与执行能力的“神经末梢”,电动缸凭借其高精度、高效率、低噪音、易维护以及与数字化系统无缝集成的优势,广泛应用于半导体、锂电池、精密机床、机器人等领域,成为柔性生产线和智能工厂的核心部件,它不仅是执行单元的升级,更是工业自动化向智能化、网络化迈进的关键基石,标志着工业动力控制进入了全新的电控时代。

在现代化工厂的洁净车间中,一台机械臂正以毫米级精度执行精密装配任务,驱动它流畅运动的,不再是传统液压油缸喷吐的油雾,也不是气动缸发出的嘶嘶排气声,而是一个安静而精准的装置——电动缸,这个看似简单的直线运动部件,正悄然引领一场从“肌肉”到“神经”的深刻变革,成为智能制造时代不可或缺的核心“关节”。 电动缸,本质上是一种将伺服电机的旋转运动通过精密丝杠或同步带转化为高精度直线运动的机电一体化装置,它并非全新概念,但其真正崛起,源于近十年来自动化、智能化浪潮与关键技术的共同突破,其核心优势首先体现在卓越的精度上:传统液压系统受油温波动和泄漏影响,定位精度往往停留在毫米级;而电动缸依托高性能伺服电机与编码器,可轻松实现微米乃至纳米级定位,完美契合半导体、光学精密加工等高端产业的严苛要求,其次是洁净与高效:它彻底摆脱了液压系统的油污风险与空压机能耗问题,在无尘车间、食品医药等领域表现卓越;其电能直接转换为机械能的效率,也远高于经历多次能量转换的液压系统,更重要的是智能化:电动缸天生属于数字世界,力、速度、位置等参数可实时反馈与编程控制,易于融入工业物联网,为自适应、可预测的智能生产奠定基础。 这场替代并非一蹴而就,电动缸的发展历程,是一次不断突破边界、开拓疆域的征程,早期,它主要应用于负载较轻的电子装配领域;随着大功率伺服电机、高刚性滚柱丝杠等技术的成熟,电动缸的“力量”已今非昔比——从负载仅数牛顿的精密仪器调整,到驱动数百千牛顿的重型冲压与试验设备,其应用范围已覆盖绝大多数传统液压与气动场景,无论是模拟飞行器颠簸的六自由度平台、新能源汽车电池包压力测试机,还是自动化仓库中高速升降的堆垛机,电动缸的身影无处不在,它甚至开始进军液压的传统优势领域——注塑机:全电动注塑机凭借节能、精准、静音等优势,正在高端成型行业快速渗透,这场变革的背后,是系统响应速度从毫秒级向微秒级的飞跃,是维护成本从频繁更换液压油降至定期简单润滑的优化,更是运动控制从模糊模拟到精确数字的范式迁移。 电动缸的意义远不止于“替代”,它更在重新定义机械系统的构建逻辑,成为智能工厂的“神经末梢”,在传统系统中,驱动装置(液压/气动缸)与感知元件(传感器)往往是分离的;而电动缸本身就是一个高度集成的“感知-执行”单元,其实时反馈的力与位置信息,使设备不仅能“执行指令”,更能“感知状态”,一条由电动缸驱动的装配线可实时监测并动态调整压装力度,确保每个产品的一致性;一台搭载电动缸的康复机器人,能细腻感知患者的肌力变化并提供自适应辅助,通过工业网络,这些来自末端的海量数据汇集成“数字孪生”的感知基石,使预测性维护与工艺自适应优化成为可能,至此,电动缸已从一个单纯的执行部件,演进为构建智能化、柔性化生产体系的基础单元。 展望未来,电动缸的进化仍在持续加速,碳纤维丝杠等新材料的应用,将进一步提升其比强度;更先进的电机拓扑结构与控制算法,将带来更高的功率密度与响应速度;与人工智能的深度融合,则将赋予电动缸系统自学习、自优化的能力,可以预见,电动缸将继续向更重载、更高速、更智能的方向演进,并在人机协作机器人、太空微重力模拟、精准医疗设备等新兴领域开辟更广阔的天地。 从替代传统缸体的“更强肌肉”,到赋能智能制造的“灵敏神经”,电动缸的崛起清晰勾勒出工业进化的一条主线:真正的革新,往往不在于创造前所未有的巨物,而在于为古老的“直线运动”注入全新的灵魂——那便是精确、互联与智能。 它安静地推动着生产线,也悄然推动着一个更高效、更清洁、更智慧的工业新时代。