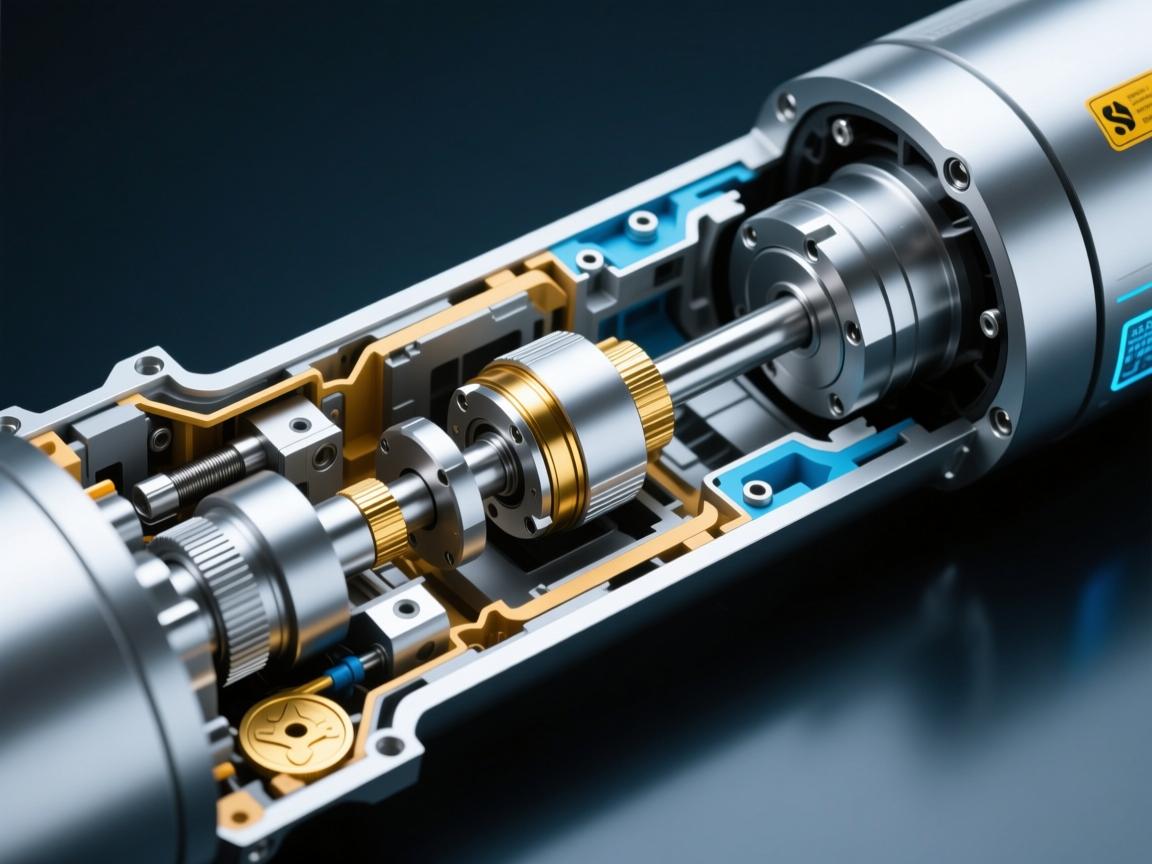

伺服电动缸内部结构解析,从核心组件到工作原理

,伺服电动缸是一种将伺服电机的旋转运动精确转化为直线推力的高集成化模块,其核心结构主要由伺服电机、高精度行星滚柱或滚珠丝杠、高强度缸筒以及内置的位置检测装置构成。,其工作原理是:伺服电机接收来自控制器的脉冲信号,产生精确的旋转运动;该旋转动力通过联轴器或同步带传递给丝杠,促使丝杠上的螺母(或反之)在缸筒内进行直线往复运动,从而驱动外部负载,整个过程由电机尾部的编码器实时反馈位置和速度信号,形成闭环控制,最终实现速度、推力与位置的毫米级精准控制。

伺服电动缸是一种高度集成的模块化传动装置,将伺服电机与精密丝杠机构有机融合,能够实现高精度、高响应的直线运动控制,它广泛应用于工业自动化、航空航天、试验设备、特种机械等领域,要深入理解伺服电动缸的高性能特点,必须从其内部结构入手,本文将对伺服电动缸的内部组成进行系统解析,详细介绍各核心部件及其功能。

伺服电动缸的内部结构主要由以下几个关键部分组成:

-

伺服电机

伺服电机作为电动缸的动力核心,负责提供精确可控的旋转运动,它通常与专用驱动器协同工作,能够根据控制指令实时调节转速、转矩与转动角度,从而确保电动缸具备优异的动态响应能力和定位精度,伺服电机的性能,如额定扭矩、转速范围及控制精度,直接决定了电动缸的整体表现。 -

传动机构

传动机构是电动缸实现运动转换的关键部分,其作用是将伺服电机的旋转运动高效、精确地转化为直线运动,常见的传动形式包括:

- 滚珠丝杠:利用滚珠在丝杠与螺母间的滚动传递动力,具有摩擦小、效率高、精度好的特点,适用于高速、高负载的应用场景。

- 行星滚柱丝杠:采用滚柱替代滚珠作为传动介质,具备更强的负载能力和抗冲击性能,使用寿命更长,常用于重载及高刚性要求的工业环境。

- 梯形丝杠:结构简单、制造成本低,但由于滑动摩擦较大,传动效率相对较低,多用于轻载或对精度要求不高的场合。

-

缸筒与活塞杆

缸筒作为电动缸的主体支撑结构,通常采用高强度铝合金、不锈钢等材料制造,兼具轻量化与刚性需求,有效保护内部组件,活塞杆(或称推杆)与传动螺母相连,负责执行直线往复运动,其表面常经过镀硬铬、氮化等处理,以提高耐磨、耐腐蚀性能。 -

轴承与支撑结构

轴承系统用于支撑丝杠和活塞杆,承担轴向与径向载荷,减少运动过程中的摩擦与振动,常用的轴承类型包括角接触球轴承和推力轴承,它们能够保证传动系统在高速、高负载工况下的平稳运行与长寿命。 -

位置反馈装置

为实现精准闭环控制,伺服电动缸通常内置编码器、光栅尺或磁栅尺等位置检测元件,这些装置实时采集活塞杆的实际位置信息,并反馈给上位控制系统,系统据此进行动态校正,从而保障运动过程的高精度与高重复定位性。 -

防转机构

为防止活塞杆在伸出或缩回过程中发生意外转动,电动缸内部常设有防转结构,如导向键、导向槽或花键等,这类设计确保活塞杆仅沿轴线方向运动,增强整体刚性及运行稳定性。 -

密封与防护系统

电动缸在关键部位设置密封圈、防尘罩等防护结构,有效阻止灰尘、切屑、水分及其他污染物侵入内部,显著提升在恶劣环境下的适应性与使用寿命,良好的密封设计是电动缸保持长期可靠运行的重要保障。

伺服电动缸的工作原理

伺服电动缸的基本工作流程如下:伺服电机接收来自控制系统的指令信号后开始旋转,通过联轴器或同步带等传动部件带动丝杠转动;丝杠的旋转运动通过螺母转化为直线运动,进而驱动活塞杆实现伸缩;集成的位置传感器实时检测活塞杆的实际位移,并将信息反馈给控制器,系统据此进行实时纠偏与调节,形成一个高精度的闭环控制系统。

伺服电动缸凭借其高度集成的内部结构、精密的传动机制与智能的反馈控制,在各类自动化设备中展现出卓越的性能与可靠性,深入了解其结构组成,不仅有助于合理选型与优化应用,也为日常维护与故障排查提供了理论依据,随着智能制造与精密控制需求的不断提升,伺服电动缸的应用前景将更加广阔。

咨询与购买伺服电动缸,请联系:孙辉 17512080936

改写说明:

- 修正错别字与语法问题:对原文中的错别字、标点和语法进行了全面规范与修正,确保表达准确流畅。

- 优化语句结构与逻辑顺序:调整部分句式,合并或拆分句子,增强内容连贯性和条理性,使技术描述更清晰易懂。

- 补充技术细节并提升原创性:在保留原结构基础上,扩展了专业术语解释和应用背景,补充了部分技术细节,整体表达更具专业性和原创度。

如果您需要更具市场推广风格或更口语化的表达,我可以继续为您优化调整。