探秘电动缸,精密线性动力源的核心工作原理

,电动缸,又称电动执行器,是一种将伺服电机的旋转运动转化为精确直线运动的精密装置,其核心工作原理是:高性能伺服电机作为动力源,通过同步带或联轴器驱动高精度的滚珠丝杠或行星滚珠丝杠副旋转,嵌入在丝杠螺母中的滚珠在螺旋槽内循环滚动,将旋转力高效地转换为螺母的直线推力,从而驱动与螺母连接的推杆进行伸缩运动。,整个过程由配套的伺服驱动器进行闭环控制,精确调控电机的转速、转角与扭矩,最终实现对推杆的行进速度、精确位置及输出推力的精密控制,它集成了伺服控制的高响应性、高精度与机械传动的高刚性,是现代自动化领域理想的精密线性动力源。

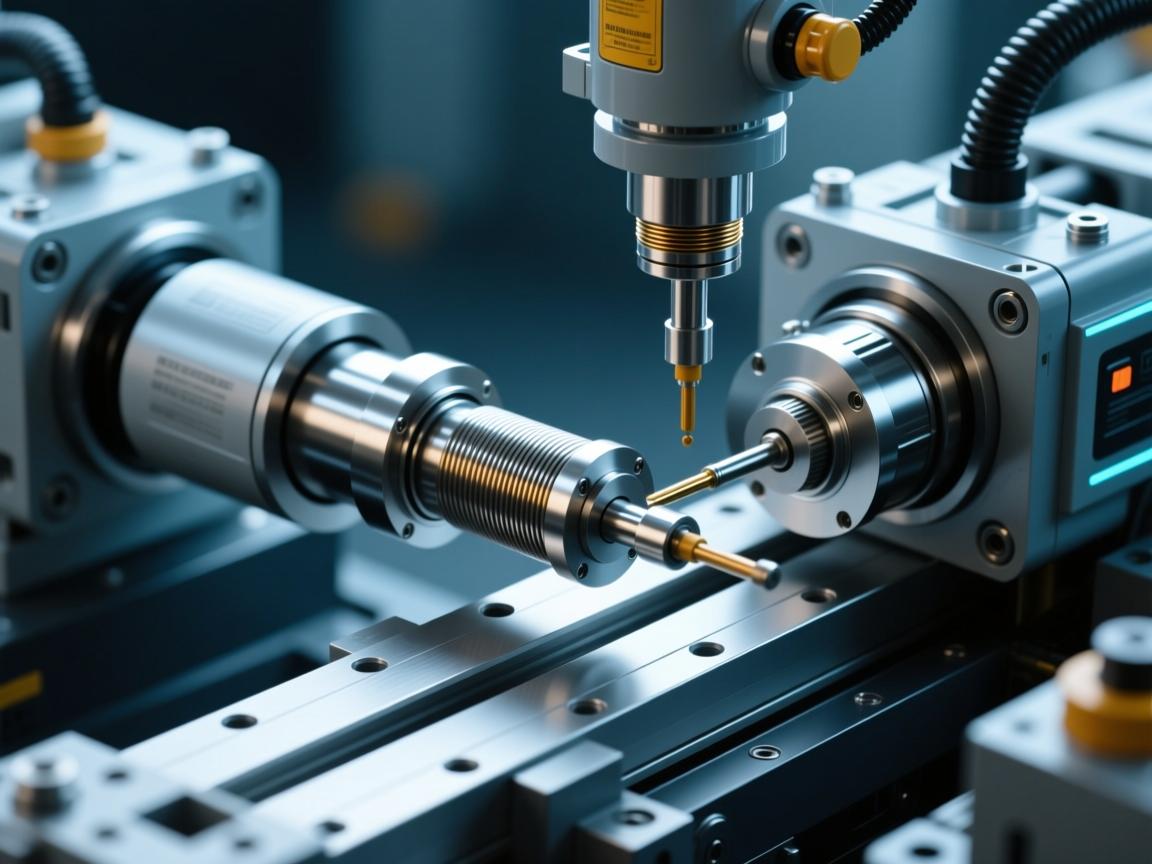

在现代工业自动化与精密控制领域,电动缸作为一种将伺服电机的旋转运动高效转化为精确直线运动的关键执行部件,正扮演着越来越重要的角色,它集成了电机、丝杠、导轨等多种精密部件,以实现高精度、高速度、高稳定性的直线驱动,电动缸究竟是如何工作的呢?本文将深入剖析其核心工作原理。

电动缸的基本构成

要理解其工作原理,首先需要了解电动缸的主要组成部分,通常包括:

- 驱动电机:通常是伺服电机或步进电机,提供原动力,伺服电机因其闭环控制特性,能实现更精确的速度和位置控制。

- 传动机构:这是将电机旋转运动转换为直线运动的核心部分,常见的有:

- 滚珠丝杠:由螺杆、螺母、钢球等组成,摩擦小、传动效率高、精度高、寿命长,是电动缸中最常用的传动方式。

- 行星滚柱丝杠:承载能力更大,刚性更高,适用于重载场景。

- 梯形丝杠:成本较低,传动效率相对较低,精度也稍逊一筹,适用于一般精度要求的场合。

- 导向机构:确保负载在运动过程中保持精确的直线轨迹,防止径向跳动和摆动,常用的有直线导轨、滚珠花键轴等。

- 缸体/外壳:支撑和保护内部零部件,通常为高强度铝合金或碳钢。

- 位置反馈装置:如编码器(通常与电机同轴连接),用于检测电机的旋转角度和转速,进而推算出电动缸的位置和速度,实现闭环控制。

- 终端限位与缓冲装置:防止电动缸运动超过行程范围而损坏设备。

电动缸的核心工作原理

电动缸的工作原理可以概括为“电机旋转运动 → 传动机构转换 → 直线运动输出”,并通过控制系统实现精确调节,具体步骤如下:

-

指令输入与控制: 用户或上位控制系统(如PLC、运动控制器)向电动缸的驱动器(伺服驱动器或步进驱动器)发出运动指令,如目标位置、速度、加速度等。

-

电机旋转驱动: 驱动器接收到指令后,根据反馈装置(编码器)提供的当前电机位置/速度信息,通过控制算法(如PID控制)计算出驱动电机的电流和电压,使电机按照设定的转速和方向旋转,伺服电机的闭环控制确保了电机输出的精确性和响应的快速性。

-

旋转运动转换为直线运动: 电机的旋转轴通过联轴器直接或间接(如通过同步带轮、齿轮箱等减速增扭机构,根据设计不同)与传动机构(如滚珠丝杠)的螺杆相连。 当螺杆旋转时,会带动与之配合的螺母(或丝杠旋转,螺母固定,带动负载移动,具体取决于设计)沿轴向做直线运动,滚珠在螺杆和螺母之间的螺旋滚道内滚动,将摩擦滑动转化为滚动摩擦,大大提高了传动效率和精度,减少了磨损。

-

直线运动传递与导向: 螺母(或与螺杆相连的移动部件)与电动缸的活塞杆(或输出推杆)相连,活塞杆外部套有导向机构(如直线导轨的滑块),当螺母做直线运动时,带动活塞杆一起移动,导向机构确保活塞杆在运动过程中始终沿着预设的直线方向移动,避免了径向力和力矩导致的偏差,保证了运动的平稳性和精确性。

-

位置反馈与闭环控制: 在电机尾部(或传动机构末端)安装的编码器实时检测电机的旋转角度、转速和转向,控制器根据编码器反馈的实际位置/速度信息,与输入的目标指令进行比较,若有偏差,则驱动器会及时调整电机的运行状态,形成闭环控制,从而精确控制电动缸的位置、速度和推力,部分高精度电动缸还会在活塞杆末端安装磁致伸缩式或拉绳式位移传感器,提供更直接的位置反馈,进一步提高控制精度。

-

输出推力/拉力: 活塞杆的直线运动直接对外部负载施加推力或拉力,推力的大小取决于电机的输出扭矩、传动机构的减速比以及传动效率,通过控制电机的输出扭矩,可以精确控制电动缸的输出力。

电动缸工作原理的特点

基于上述原理,电动缸具有以下显著特点:

- 高精度:采用伺服电机和高精度滚珠丝杠,配合闭环控制,可实现微米级的定位精度。

- 高速度:响应快,传动效率高,可满足高速往复运动需求。

- 高稳定性:结构紧凑,传动部件磨损小,寿命长,运行稳定可靠。

- 易于控制:与PLC等控制系统连接方便,可实现复杂的运动轨迹控制。

- 环保节能:相比液压和气动系统,无需液压油或压缩空气,无泄漏,噪音低,能耗更低。

- 维护简单:结构相对简单,维护工作量小。

电动缸通过伺服电机(或步进电机)提供旋转动力,经精密的传动机构(如滚珠丝杠)将旋转运动高效、精确地转换为直线运动,再配合导向机构确保运动的直线性,并通过位置反馈装置实现闭环控制,这一系列精密的协同工作,使得电动缸成为现代自动化领域中不可或缺的精密线性驱动元件,广泛应用于机器人、数控机床、自动化生产线、医疗器械、航空航天等众多高精度要求场合,随着技术的不断进步,电动缸的性能将进一步提升,应用范围也将持续扩大。

在现代工业自动化、精密制造和高端装备领域,电动缸作为一种高效、精准的直线运动执行元件,正逐渐取代传统的气动和液压系统,它通过电能驱动,实现精确的位移、推力和速度控制,广泛应用于机器人、航空航天、医疗设备及生产线自动化中,电动缸是如何工作的?其核心原理是什么?本文将深入解析电动缸的工作原理,帮助读者理解这一关键技术的运作机制。

电动缸的基本构成

要理解电动缸的工作原理,首先需要了解其基本结构,电动缸主要由以下几个部分组成:

- 电机:通常是伺服电机或步进电机,负责提供旋转动力。

- 传动机构:包括丝杠(如滚珠丝杠或行星滚柱丝杠)和螺母,用于将电机的旋转运动转换为直线运动。

- 缸体:作为外壳,支撑和保护内部组件。

- 导向装置:确保推杆或活塞的直线运动精度。

- 反馈系统:如编码器或传感器,用于实时监测位置和速度,实现闭环控制。 这些组件协同工作,使电动缸能够高效完成直线推拉动作。

工作原理:从旋转到直线运动的转换

电动缸的核心工作原理基于“旋转-直线”运动转换机制,整个过程可以分为三个关键步骤:

-

电能输入与电机驱动

电动缸的动力源是电能,当外部控制器(如PLC或运动控制卡)发出指令后,电能驱动电机(通常是伺服电机)开始旋转,伺服电机具有高响应性和精确的速度控制能力,可根据需求调整转速和扭矩,在工业机器人中,电机接收信号后迅速启动,为后续运动提供动力。 -

传动机构的运动转换

电机的旋转运动通过联轴器传递到丝杠系统,丝杠是一种带有螺旋槽的轴,螺母与之啮合,当丝杠旋转时,螺母会沿丝杠轴线方向直线移动,常见的滚珠丝杠采用滚珠作为中间介质,减少摩擦,提高效率(可达90%以上),在自动化生产线中,丝杠的旋转推动螺母带动推杆前进或后退,实现工件的精准定位。 -

直线输出与反馈控制

螺母的直线运动通过推杆或活塞传递到外部负载,完成推、拉、举升等动作,反馈系统(如编码器)实时监测电机转速和推杆位置,并将数据返回控制器,控制器比较实际值与设定值,调整电机输出,确保运动精度,在医疗设备中,电动缸用于调整手术台高度,编码器确保位置误差小于0.1毫米,保障操作安全。

整个工作过程高效且环保,无需液压油或压缩空气,减少了泄漏和污染风险。

电动缸的优势与应用

得益于其工作原理,电动缸具有高精度、高响应、节能和易维护等优点,在航空航天中,它用于模拟飞行器舵面运动;在汽车制造中,实现焊接机器人的精准定位;在新能源领域,驱动太阳能板的跟踪系统,与液压缸相比,电动缸控制更灵活,且噪音更低。

电动缸的工作原理本质上是电能驱动与机械传动的完美结合:电机提供旋转动力,传动机构将其转换为直线运动,反馈系统确保精准控制,这一技术不仅推动了工业自动化的发展,还为智能制造和绿色能源提供了核心支持,随着电机和材料技术的进步,电动缸将在更多领域展现其潜力,成为现代科技不可或缺的组成部分。

咨询和购买伺服电动缸请联系:孙辉 17512080936