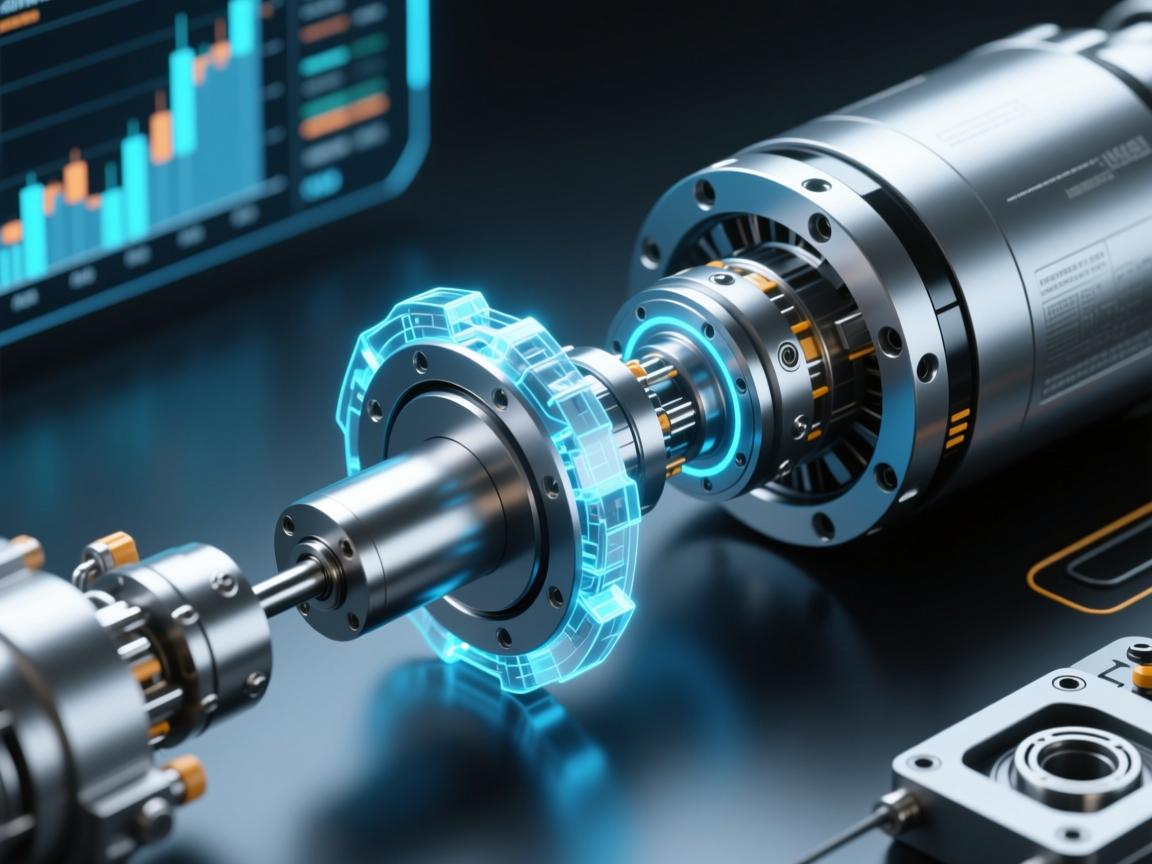

揭秘伺服电动缸的精密构造,动力、控制与一体化的完美融合,伺服电动缸,动力、控制与一体化的精密融合

伺服电动缸是集动力、控制与精密传动于一体的新型执行机构,其核心构造包括伺服电机、高精度减速器、滚珠丝杠或行星滚柱丝杠以及精密导轨,伺服电机提供动力,经减速器降增扭后,驱动丝杠将旋转运动转化为高精度直线运动;配合高分辨率编码器反馈,实现位置、速度与推力的精准控制,一体化设计 eliminates中间传动环节,减少了 backlash 和误差,确保了系统的高响应性、稳定性和重复定位精度,广泛应用于自动化设备、精密定位及重载搬运等领域,是工业精密控制的关键组件。

揭秘伺服电动缸的精密构造:动力、控制与一体化的完美融合

在现代工业自动化的宏伟蓝图中,伺服电动缸作为一种将伺服电机卓越的动态性能与电动缸强大直线推力完美融合的新型执行机构,正扮演着越来越核心的角色,它不仅是实现高精度定位、高速搬运与复杂轨迹控制的关键,更是机器人技术、半导体制造、精密检测等尖端领域不可或缺的“肌肉”与“关节”,其卓越性能的背后,是一套精密而巧妙的内部结构设计,本文将深入剖析伺服电动缸的核心组成部分,揭示其如何协同工作,实现高效、精准、可靠的直线运动。

伺服电动缸的核心结构组成

伺服电动缸本质上是一个高度集化的系统,其内部结构可以清晰地划分为“动力源-传动机构-执行部件-反馈系统-支撑固定”五大功能模块,各模块之间环环相扣,共同构成了一个精密的运动控制闭环。

伺服电机 - 精准控制的“心脏”

伺服电机是整个系统的动力源泉与控制核心,堪称伺服电动缸的“心脏”,它通常采用高性能交流永磁同步伺服电机或直流无刷伺服电机,其核心功能是将控制器发出的电信号,精确地转化为角位移和扭矩输出。

- 核心特性:伺服电机以其响应速度快、转速稳定性高、过载能力强、控制特性线性度好而著称,其选型直接决定了电动缸的终极性能边界,包括最大推力、最高运行速度、加减速能力以及最重要的——定位精度,高动态响应特性确保了系统能够快速、准确地跟随指令,实现复杂的运动轨迹。

联轴器 - 动力传递的“柔性桥梁”

联轴器是连接伺服电机输出轴与电动缸内部传动机构(如滚珠丝杠)的关键部件,它如同一条“柔性桥梁”,确保动力能够无损、平稳地传递。

- 核心功能:其主要作用是可靠地传递扭矩和旋转运动,更重要的是,它能有效补偿电机输出轴与丝杠输入轴之间因安装误差、热胀冷缩等产生的微小角度偏差、轴向偏移和径向跳动,这种补偿能力不仅保证了动力的平稳传递,显著降低了电机的额外负载和传动部件的磨损,是保障系统长期稳定运行的重要一环。

传动机构 - 旋转与直线的“魔法转换器”

这是伺服电动缸实现推力输出的核心环节,负责将伺服电机的高速旋转运动,高效、精确地转换为负载所需的直线推力或拉力,其结构形式直接决定了电动缸的精度、负载能力和成本。

- 主流传动方式对比:

- 滚珠丝杠:目前市场的主流选择,它由丝杠、螺母、滚珠和返向器组成,巧妙地将滑动摩擦转变为滚动摩擦,其优点在于传动效率高(可达90%以上)、定位精度高、传动寿命长、可通过预压消除轴向间隙,广泛应用于中高精度、中高负载的场合。

- 梯形丝杠:结构最为简单,制造成本低廉,但其传动效率相对较低(通常在30%-70%),存在较大背隙,磨损较快,它通常适用于对精度、速度和寿命要求不高的经济型应用。

- 行星滚柱丝杠:一种高性能的重载传动解决方案,它通过多个螺纹滚柱在丝杠和螺母之间滚动,具有极高的承载能力、卓越的刚性、极长的使用寿命和几乎为零的背隙,尽管其成本高昂,但在重载、高冲击、高刚性的应用场景(如大型压机、航空航天测试设备)中,其性能优势无可替代。

缸体与防护罩 - 坚固的“铠甲”与“卫士”

缸体是整个伺服电动缸的外壳与支撑骨架,通常由高强度铝合金或钢材制成,为内部精密部件提供了稳固的安装基础和抵御外界干扰的物理屏障。

- 核心作用:缸体不仅承受着整个系统的反作用力和力矩,其内部还集成了润滑通道和散热结构,配套的伸缩式或风琴式防护罩,如同忠实的“卫士”,有效防止外界的粉尘、碎屑、切削液或水分侵入内部,保护丝杠、导轨等关键运动部件免受污染和损伤,确保了系统的清洁度和润滑效果。

推力轴承与安装法兰 - 力的“传导者”与“连接点”

推力轴承和安装法兰是电动缸与外部世界交互的接口。

- 推力轴承:通常安装在丝杠的末端,专门用于承受和传递来自传动机构的巨大轴向推力/拉力,确保在高速往复运动中,力的传导路径清晰、平稳,避免部件因受力不均而产生变形或卡死。

- 安装法兰:这是电动缸与外部负载(如工作台、机械臂夹爪、模具)进行刚性连接的“连接点”,其形式多样,包括前法兰、后法兰、侧法兰等,并可根据客户需求定制尺寸和孔位标准,极大地提升了系统的模块化和互换性。

位置反馈系统 - 精准控制的“眼睛”与“神经”

如果说伺服电机是“大脑”,那么位置反馈系统就是伺服电动缸的“眼睛”和“神经”,是实现高精度闭环控制的关键。

- 反馈装置类型:

- 编码器:最常见的反馈方式,集成在电机尾端的电机编码器(半闭环控制)通过计算电机转角来间接推算电动缸的位移,而在对精度要求极致的场合,会采用独立的外部编码器或直线光栅尺(全闭环控制),直接测量负载或输出端的实际位移,从而彻底消除传动机构(如丝杠背隙、螺距误差)带来的误差累积,实现纳米级的定位精度。

- 磁致伸缩位移传感器:一种非接触式的超高精度直线位移传感器,它通过测量磁场变化来确定位置,具有分辨率极高、重复性好、抗污染能力强的特点,常用于半导体光刻、精密测量等对定位精度要求极为苛刻的领域。

- 核心功能:反馈装置将电动缸的实时位置、速度等信息反馈给控制器,控制器将其与目标值进行比较,通过先进的PID算法或更复杂的控制策略,实时调节电机的扭矩和转速,从而构成一个高速、高精度的控制闭环。

润滑系统 - 长效运行的“生命线”

任何精密的机械运动都离不开润滑,润滑系统为传动机构(尤其是滚珠丝杠和导轨)提供持续、适量的润滑剂,是保证其长期稳定运行的“生命线”。

- 润滑方式:从简单的手动定期加注润滑脂,到更为智能的自动集中润滑系统(如定时、定量注油),润滑方式的选择取决于应用场景、维护周期和可靠性要求,良好的润滑能够显著降低摩擦系数、减少磨损、控制温升、延长传动部件的使用寿命,是确保电动缸在整个生命周期内保持高性能输出的重要保障。

伺服电动缸的结构特点总结

伺服电动缸的结构设计体现了现代精密工程的集成化与智能化思想,其显著特点可归纳为:

- 高度一体化:将电机、传动、反馈、控制等核心部件高度集成于一个紧凑的单元中,结构紧凑,节省了宝贵的安装空间。

- 卓越的精度:配合高精度伺服电机和全闭环反馈系统,轻松实现微米级甚至纳米级的定位精度。

- 超凡的刚性:优质的材料和优化的结构设计赋予其极高的刚性,在重载和高加速工况下仍能保持优异的动态性能和定位稳定性。

- 迅捷的响应:伺服电机固有的快速响应特性,使得电动缸具备极佳的加减速能力,能够胜任高速、高频率的往复运动任务。

- 灵活的控制模式:不仅能实现精确的位置和速度控制,还能进行力/力矩控制,实现“推力”与“位置”的无缝切换,满足复杂的工艺要求。

- 简便的维护与环保:相比传统的液压驱动,伺服电动缸无需液压油站,不存在油液泄漏和污染问题,维护更简单,运行更清洁环保。

伺服电动缸的精密结构是其实现高性能输出的基石,从伺服电机的精准驱动,到联轴器的平稳传递,再到滚珠丝杠等传动机构的高效转换,以及位置反馈系统的精确闭环控制,每一个部件都各司其职,又协同工作,正是这种天衣无缝的配合,使得伺服电动缸在现代制造业的浪潮中,成为实现自动化、精密化、智能化运动控制的理想选择,不断推动着相关技术的革新与进步,深入理解其结构,将有助于工程师们