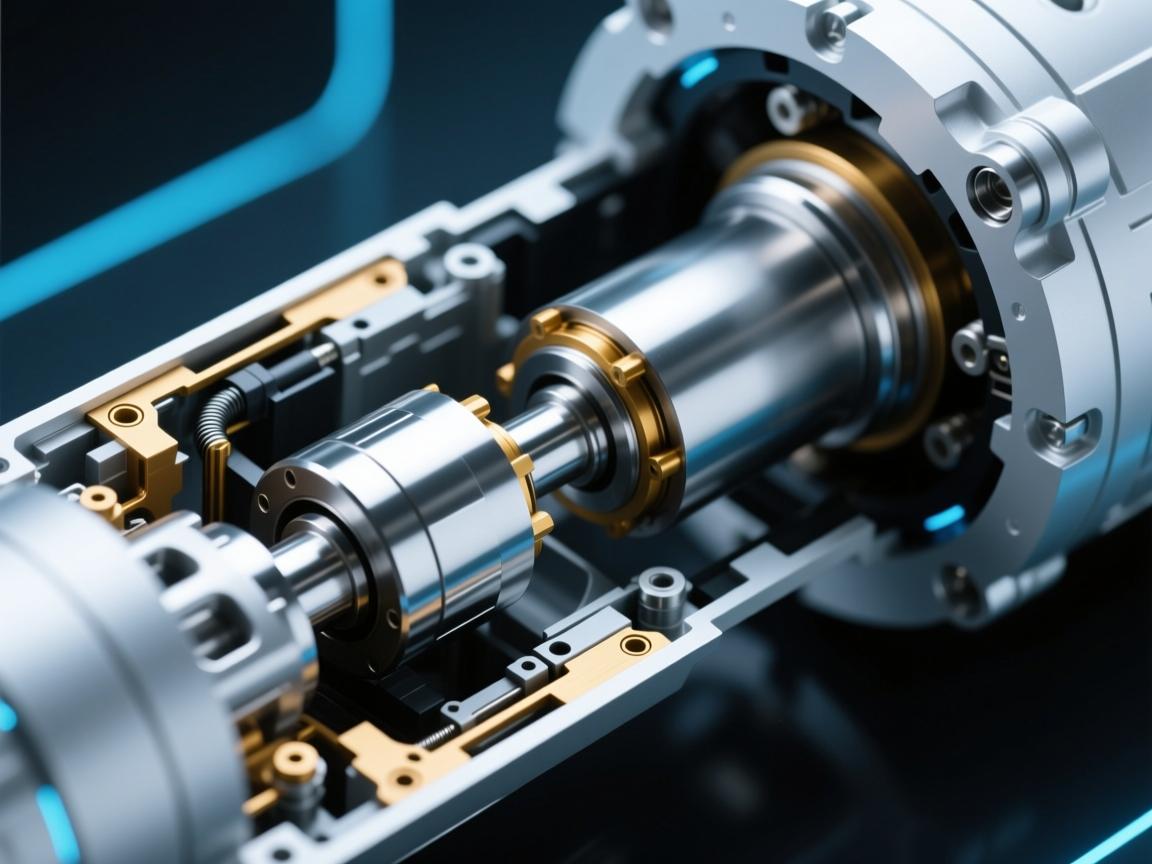

揭秘伺服电动缸内部结构,精密驱动核心的组成与工作原理,伺服电动缸内部结构,精密驱动核心的组成与工作原理

伺服电动缸以伺服电机为动力源,通过高精度行星减速器增大扭矩、降低转速,再经滚珠丝杠或行星滚柱丝杠将旋转运动转化为高精度直线运动,内部集成位置传感器实时反馈,构成闭环控制系统,确保运动精度达微米级,其核心精密驱动系统由伺服电机、减速机构、传动丝杠及反馈单元协同工作,接收控制指令后,电机驱动丝杠精确旋转,螺母带动活塞沿缸体直线移动,实现推力、速度与位置的精准控制,广泛应用于工业自动化、机器人等高精度领域。

揭秘伺服电动缸内部结构:精密驱动核心的组成与工作原理

在现代工业自动化的宏大叙事中,伺服电动缸凭借其无与伦比的高精度、迅捷的响应速度以及卓越的可靠性,正逐步取代传统的液压与气动执行机构,成为精密运动控制领域当之无愧的“核心肌肉”,其卓越性能的背后,是一套精密且复杂的内部结构设计,本文将深入拆解伺服电动缸的内部构造,解析各核心组件的功能与协同工作原理,带您全面领略这一“工业肌肉”的内在逻辑与力量源泉。

伺服电动缸的整体架构:四大系统协同作战

伺服电动缸的本质,是一种将伺服电机的旋转运动高效转化为精确直线输出的精密装置,其内部结构可精炼地概括为“驱动系统、传动系统、支撑与导向系统、检测与反馈系统”四大核心模块协同工作,从外到内,其主要组件依次包括:坚固的外壳、提供动力的伺服电机、用于连接的联轴器、负责运动转换的传动机构(滚珠丝杠或行星滚柱丝杠)、确保运动精度的直线轴承或导轨、实时监测位置与速度的传感器(编码器或光栅尺),以及连接负载的末端执行器接口,这些组件环环相扣,紧密配合,共同构筑了一个高刚性、高效率的精密运动平台。

核心组件深度解析

伺服电机:动力输出的“心脏”

伺服电机是整个电动缸的动力源泉,其职责是提供精准可控的旋转扭矩,与普通电机相比,伺服电机内置了高分辨率的编码器(如增量式或绝对值编码器),能够实时反馈转子的精确位置、速度及力矩信息,这些关键数据被输送至驱动器,构成闭环控制的基础,从而实现对速度和位置的精确调节。

其核心特质在于:低转速、大扭矩、响应迅捷(响应时间可达毫秒级),并且具备强大的过载能力,能够轻松应对工业现场中频繁的启停、正反转等严苛工况,在电动缸设计中,伺服电机通常通过高刚性法兰直接与传动机构连接,最大限度地减少了中间传动环节的能量损失和弹性变形,确保了动力传递的精准性。

传动机构:旋转到直线运动的“精密转换器”

传动机构是伺服电动缸的“灵魂”所在,它直接决定了设备的传动精度、负载能力、使用寿命及运行稳定性,主流的传动方案主要有两种:

-

滚珠丝杠传动:高效与精度的典范 滚珠丝杠由丝杠、螺母、滚珠和返向器四部分组成,其核心原理是通过滚珠在丝杠与螺母的螺旋滚道间滚动,将伺服电机的旋转运动高效转化为螺母的直线运动,这种设计的优势十分显著:

- 传动效率高:滚动摩擦代替滑动摩擦,传动效率可达90%以上,节能效果显著。

- 定位精度高:配合高精度导轨,重复定位精度轻松达到±0.01mm,甚至更高。

- 摩擦阻力小:启动力矩小,运行平稳,发热量低。 其缺点在于抗冲击能力相对较弱,在长期高负载或频繁冲击下,滚珠可能出现磨损,导致间隙增大,影响精度。

-

行星滚柱丝杠传动:重载与耐冲击的王者 针对重载、高冲击等极端工况,行星滚柱丝杠提供了更卓越的解决方案,其结构巧妙地借鉴了行星齿轮的原理,多个滚柱作为“卫星”围绕主丝杠(太阳轮)滚动,在螺母内实现力的传递,这种设计带来了无与伦比的性能优势:

- 承载能力惊人:接触面积是滚珠丝杠的数倍,承载能力可达同规格滚珠丝杠的3-5倍。

- 抗冲击性极强:多线接触的滚柱结构能有效分散和吸收冲击载荷,可靠性极高。

- 刚性与寿命卓越:几乎没有间隙,刚性好,使用寿命远超滚珠丝杠。 其主要缺点是传动效率略低(约70%-80%),且制造成本高昂,通常应用于高端、重载领域。

支撑与导向系统:稳定运动的“钢铁骨骼”

为确保电动缸在高速、高负载下依然能保持极高的运动精度和平稳性,一套稳固的支撑与导向系统不可或缺。

- 直线轴承与线性导轨:它们如同运动的“轨道”,直线轴承通过滚珠或滚子与导向轴配合,限制运动部件的径向偏摆和跳动,而更高精度的场合则采用线性导轨,其由滑块与导轨组成,不仅提供径向支撑,还能承受颠覆力矩,刚性远超直线轴承,是实现高精度、高负载直线运动的关键。

- 缸体与端盖:缸体通常由高强度铝合金或不锈钢材料制成,经过精密加工,既保证了轻量化,又具备极高的结构刚性,为内部传动和导向系统提供了稳固的安装基础,端盖则扮演着“守护者”的角色,内部集成密封件,有效防止外部粉尘、湿气侵入,同时保护内部组件免受污染,确保长期稳定运行。

位置检测系统:精度控制的“神经中枢”

伺服电动缸之所以能实现微米级的精准控制,其核心在于一套完善的位置反馈系统,即“神经中枢”。

- 编码器:作为最核心的检测元件,编码器通常安装在伺服电机的尾部(间接测量)或丝杠的末端(直接测量),它实时监测电机的旋转角度或丝杠的直线位移,并将精确的位置和速度信号持续反馈给驱动器,驱动器通过对比目标指令与实际位置的偏差,运用PID等控制算法,动态调整电机的输出扭矩和转速,形成高速、高精度的闭环控制。

- 光栅尺:对于定位精度要求达到±0.001mm的超高精度场景,会在电动缸外部或内部独立加装直线光栅尺,它直接测量负载的实际位移,排除了传动机构(如丝杠背隙、热变形)带来的误差,提供了更高一级的测量基准,是实现纳米级定位的终极选择。

辅助组件:保障可靠运行的“幕后英雄”

一套完整的伺服电动缸,还离不开一系列辅助组件的默默支持:

- 润滑系统:通过 centralized lubrication(集中润滑)或自动润滑装置,定期为丝杠、轴承等关键运动部件注入专用润滑脂,形成油膜,极大减少磨损,降低摩擦,是延长电动缸使用寿命的“生命线”。

- 密封件:采用防尘圈、油封等高品质密封元件,构建多道防线,有效防止外部污染物侵入和内部润滑油泄漏,确保电动缸在恶劣的工业环境下也能可靠工作。

- 限位保护:集成机械限位开关和电子软限位功能,机械限位作为最后一道物理防线,防止超程运行导致硬件损坏;电子软限位则通过控制系统提前减速停止,提供更柔和的保护。

各组件的协同工作原理:精密的闭环交响乐

伺服电动缸的整个工作过程,是一场由各组件精密配合演绎的“闭环控制交响乐”:

- 指令下达:控制系统(如PLC或上位机)发出一个精确的目标位置指令。

- 驱动执行:伺服驱动器根据指令,向伺服电机输送相应的电流和电压信号。

- 动力转换:伺服电机启动,输出扭矩,并通过联轴器将旋转动力传递给丝杠。

- 运动输出:丝杠驱动螺母,将旋转运动转化为精确的直线运动,进而带动负载(如机械臂、工作台)沿导向系统移动。

- 实时反馈:编码器(或光栅尺)实时监测负载的当前位置和速度,并将数据反馈给驱动器。

- 偏差修正:驱动器将反馈的实际位置与目标位置进行比较,计算出偏差,并实时调整电机的转速和扭矩,消除偏差,直至负载精确到达目标位置。

这一“指令-执行-反馈-修正”的循环以极高的频率不断进行,确保了电动缸在任何工况下都能实现快速、精准、稳定的运动控制。

内部结构设计对性能的决定性影响

伺服电动缸的最终性能,是其内部结构设计优劣的直接体现,关键设计点与性能指标的对应关系如下:

- 精度:由丝杠的导程精度与制造等级、编码器(或光栅尺)的分辨率、以及支撑导向系统的刚性共同决定,任何一个环节的短板都会成为精度的瓶颈。

- 负载能力:主要取决于丝杠的直径与材质、滚柱/滚珠的数量与接触形式、以及缸体和端盖的结构强度。

- 寿命与可靠性:润滑系统的有效性、密封件的防护等级、以及所有