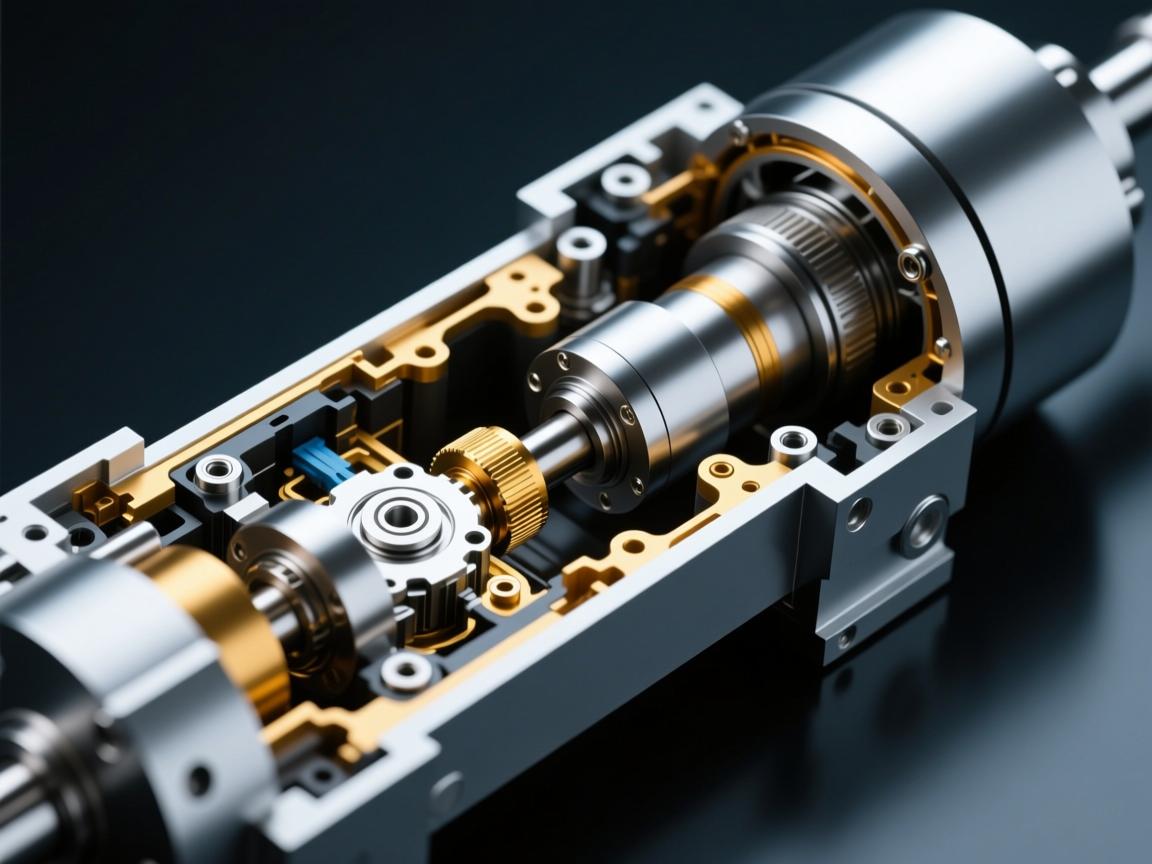

伺服电动缸内部结构,精密动力核心的解构与探析,伺服电动缸内部结构,精密动力核心的解构与探析

伺服电动缸作为精密动力核心,其内部结构集成了电机、减速机、丝杠/螺母副及反馈装置等关键部件,伺服电机提供动力源,经高精度减速机扭矩放大后,驱动滚珠丝杠或行星滚柱丝杠将旋转运动转化为高精度直线运动,内置编码器实时反馈位置与速度信号,形成闭环控制,确保运动精度达微米级,结构设计上采用高刚性导向与预压轴承,有效抑制振动与间隙,配合密封防护技术,保障高负载、长寿命稳定运行,这一精密动力系统通过多部件协同,实现了高效、精准的直线驱动,在工业自动化与高端装备中发挥着核心作用。

精密动力核心的解构与探析:伺服电动缸的内部世界

在现代工业自动化的宏伟蓝图中,伺服电动缸扮演着至关重要的角色,它被誉为精密的“肌肉与关节”,凭借其高精度、高响应速度和高可靠性的卓越性能,伺服电动缸已深度渗透到高端机器人、精密数控机床、自动化生产线乃至航空航天等尖端领域,其内部结构堪称多学科技术的结晶,巧妙融合了精密机械、电力电子与智能控制,通过一系列精密部件的无缝协同,它能将伺服电机的旋转运动高效、精准地转化为直线输出,本文将深入剖析伺服电动缸的内部构造,层层揭示其动力传递、运动控制与精密定位背后的核心原理。

动力之源:伺服电机——系统的“心脏”

伺服电机是伺服电动缸的“动力心脏”,为整个系统提供源源不断的旋转动力,其内部结构精巧,主要由定子、转子、高精度编码器及驱动控制电路构成。

- 能量转换核心: 定子通常采用三相绕组设计,当通入经过驱动器精确调制的高频三相交流电后,便会产生一个高速旋转的磁场,转子则由高性能的永磁体构成,在定子磁场的作用下,它如同被无形的磁力牵引,同步跟随旋转,从而高效地完成电能向机械能的转换。

- 感知与反馈: 编码器是伺服电机的“眼睛”和“神经末梢”,它以极高的分辨率实时监测转子的角位置、速度和加速度,并将这些关键信息以脉冲信号的形式反馈给驱动器,驱动器则如同“小脑”,通过比较目标指令与反馈信号的差异,进行毫秒级的闭环控制,精确调节电机的输出转矩和转速,确保每一个运动指令都能被精准无误地执行,常见的编码器有增量式和绝对式两种:增量式编码器通过计数脉冲来测量相对位置,断电后位置信息会丢失;而绝对式编码器则能为每个位置提供一个独一无二的代码,具备断电位置记忆功能,因此在高端应用中更为普遍,能确保设备重启后迅速回到原点。

力矩的“调配器”:行星减速机——力量的放大器

伺服电机天生具备高转速的特性(通常在1000-3000rpm范围内),而电动缸的直线运动往往需要低转速、高转矩的动力输出,行星减速机作为“力量的放大器”,被巧妙地安装在电机与丝杠之间,其核心使命是降低转速、提升转矩。

- 精密传动结构: 行星减速机的核心结构如同一个微型的太阳系,由太阳轮、多个行星轮、固定的内齿圈和行星架组成,太阳轮与电机输出轴相连,作为动力输入;它带动行星轮自转,同时行星轮又沿着固定的内齿圈公转;动力通过行星架汇集并减速后输出给丝杠。

- 性能优势: 这种多级啮合的传动设计,可以实现非常大的减速比(常见单级减速比为3-10,通过多级串联可达100以上),其优势显著:传动效率高(通常在95%以上)、背隙极小(可达到零背隙或弧秒级别)、结构紧凑且承载能力强,这些优点确保了电动缸在低速运行时依然能输出平稳、高稳定性的巨大转矩,为精密定位打下坚实基础。

旋转到直线的“桥梁”:精密丝杠组件

精密丝杠是伺服电动缸实现运动形式转换的核心枢纽,其性能直接决定了电动缸的定位精度、传动效率和使用寿命。

- 滚珠丝杠——效率与精度的代名词: 它由丝杠轴、螺母、精密钢珠和循环返向器组成,当丝杠旋转时,螺母内的钢珠在螺纹滚道内滚动,将旋转运动高效地转化为螺母的直线运动,钢珠的滚动摩擦取代了传统梯形丝杠的滑动摩擦,使其传动效率可轻松超过90%,更重要的是,通过施加适当的预压,可以完全消除轴向间隙(背隙),实现极高的重复定位精度(最高可达±0.005mm甚至更高),循环返向器(或称端盖)的设计确保了钢珠在完成一次滚动后能顺畅地返回起始位置,形成无限循环的连续传动。

- 梯形丝杠——经济与自锁的平衡之选: 它的结构相对简单,由具有梯形螺纹的丝杠和螺母组成,通过滑动摩擦传递运动,虽然其传动效率(通常在30%-60%)和精度远不及滚珠丝杠,但其制造成本低廉,且具有良好的自锁性(当导程角小于摩擦角时),这一特性使其在要求不高、需要防止负载反向驱动丝杠的中低端应用场景中,依然占有一席之地。

稳定运动的“轨道”:支撑导向单元

为确保执行部件(螺母或活塞)在高速直线运动中不发生偏移、晃动或扭曲,伺服电动缸必须配备高精度的支撑导向机构,它是确保运动轨迹如“激光笔”般笔直的关键。

- 直线轴承——轻量化的精准选择: 由轴承外圈、滚动体(钢珠)、保持架和内圈组成,内圈与作动部件(如螺母连接座)固定,外圈与缸体上的导轨配合,钢珠在内外圈之间滚动,实现了低摩擦、高精度的直线运动,其结构简单、成本较低,适用于中等负载和精度要求的场合。

- 线性滑轨——重载与高刚性的王者: 由滑块、导轨和滚动体(滚珠或滚柱)组成,滑块与作动部件连接,导轨则刚性固定在缸体上,滚动体在滑块与导轨经过精密研磨的滚道内滚动,使其具备极强的承载能力(可承受径向、轴向及力矩负载),刚性极高,通过多列滚动体的设计,进一步提升了运动的平稳性和精度,线性滑轨是重负载、高精度、高速度电动缸的首选,是确保长期稳定性的基石。

精准控制的“纽带”:传动连接与反馈单元

- 联轴器——动力的“柔性关节”: 联轴器是连接电机输出轴与减速机输入轴,或减速机输出轴与丝杠的“关节”,它的作用是确保动力的无滑移、高刚性传递,常见的弹性联轴器不仅能传递扭矩,还能有效补偿电机与减速机之间因制造和安装产生的微小同轴度误差,同时吸收振动和冲击,保护精密的传动部件免受损害。

- 位置传感器——终极精度的“双保险”: 除了电机自带的编码器,部分追求极致性能的高端伺服电动缸,还会在缸体外部或内部加装独立的直线位移传感器(如光栅尺、磁致伸缩传感器),这些传感器直接测量活塞的绝对直线位置,该信号与电机编码器的信号形成“双闭环”反馈系统,这能有效消除整个传动链(如丝杠磨损、热膨胀、减速机背隙等)带来的累积误差,实现纳米级的终极定位精度,是半导体制造、精密检测等领域的必备配置。

承载与密封的“骨架”:主体结构单元

- 缸体——坚实的“骨骼”: 缸体是伺服电动缸的“外壳”和“骨骼”,通常采用高强度铝合金(追求轻量化)或碳钢(追求高刚性)材质,其内部经过精密加工,形成用于安装直线轴承、线性滑轨和传动部件的高精度基准面。

- 活塞与密封——流体动力的“心脏”与“屏障”: 对于液压/气动伺服电动缸(即“电液伺服缸”或“电气伺服缸”),缸体内部还包含活塞、密封件和液压/气压介质,活塞与丝杠螺母连接,通过格莱圈、斯特封等高性能密封件分隔不同压力的油腔/气腔,介质在压力作用下推动活塞运动,实现超大行程、极大推力的直线输出,而纯机械伺服电动缸则没有这些液压/气压部件,通过丝杠直接驱动负载,结构更简单,维护更便捷。

精密协同的系统工程

伺服电动缸的内部结构是一个高度精密、协同运作的系统工程,伺服电机作为“心脏”提供澎湃动力,行星减速机作为“调配器”优化转速与转矩,精密丝杠

智造上海,伺服电动缸如何驱动未来工厂的精密脉搏,智造上海,伺服电动缸驱动未来工厂精密脉搏

« 上一篇

2025-10-22

精确定位,驱动未来,伺服电动缸厂家的核心竞争力与发展之道,精确定位驱动未来,伺服电动缸厂家的核心竞争力与发展之道

下一篇 »

2025-10-22