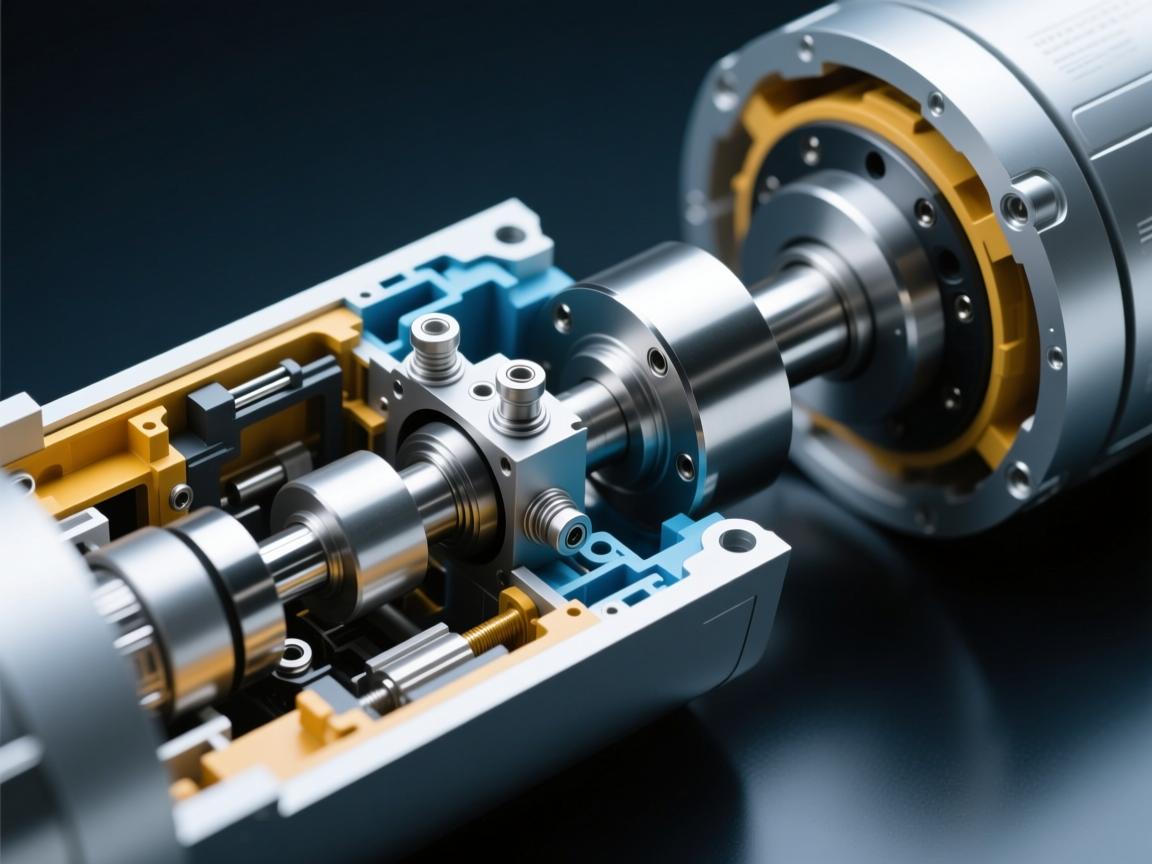

伺服电动缸内部结构详解,从核心部件到工作原理

,伺服电动缸是一种高度集成化的精密传动装置,其核心结构主要由伺服电机、高精度滚珠丝杠(或行星滚柱丝杠)和缸体三大部分组成,伺服电机作为动力源,接收控制器的指令信号,产生精确的旋转运动,该旋转动力通过同步带或联轴器传递给滚珠丝杠副,将其转化为精确的直线往复运动,与丝杠螺母相连的推杆或活塞在坚固的缸筒内进行伸出与缩回,实现精准的推、拉、压、举等动作,整个过程由内置的编码器实时反馈位置信息,形成一个闭环控制系统,从而实现了比传统液压、气动缸更高的控制精度、效率和稳定性。

核心内部组件解析

-

伺服电机

- 功能:作为系统的“动力心脏”与“控制中枢”,伺服电机接收来自控制器的脉冲指令,精确控制转速、转角与输出扭矩。

- 位置:通常位于电动缸的尾部,通过高刚性联轴器与传动机构相连,是整个系统运动精度的根本来源。

-

传动机构(运动转换核心)

传动机构是实现“旋转→直线”运动转换的核心,常见形式包括:

-

行星滚柱丝杠

- 采用行星传动结构,丝杠周围分布多个滚柱,电机驱动丝杠旋转,带动滚柱在螺纹轨道上既公转又自转,从而推动螺母实现直线运动。

- 优点:极高的承载能力、优异的刚性、长寿命与耐冲击性能,适用于重载、高频及恶劣工况。

-

滚珠丝杠

- 丝杠与螺母之间通过滚珠循环传动,电机带动丝杠转动时,滚珠沿螺纹轨道滚动,推动螺母作直线移动。

- 优点:传动效率高、摩擦小、运行平稳,适用于中轻负载、高精度与高速应用场景。

-

-

缸筒

- 功能:作为电动缸的“结构骨架”,缸筒为高强度金属管件,负责容纳并引导推杆进行直线运动,同时提供整机安装支撑。

- 材质:常采用优质铝合金或不锈钢材料,兼顾结构强度与轻量化需求。

-

推杆(活塞杆)

- 功能:作为直接输出力的部件,推杆一端与螺母连接,另一端伸出缸筒,用于连接并驱动外部负载。

- 特性:表面通常经镀硬铬等硬化处理,具备优异的耐磨、耐腐蚀性能,保障长期运行的精度与可靠性。

-

轴承系统

- 功能:承担来自推杆的径向力与轴向推力,确保丝杠和推杆在运动过程中保持稳定、低摩擦的运行状态。

- 类型:多采用推力角接触球轴承或圆锥滚子轴承,具备高轴向承载能力与长使用寿命。

-

位置反馈装置(编码器)

- 功能:实现闭环控制的关键部件,编码器(内置或外置)实时检测电机或丝杠的转动角度与速度,并将信号反馈至伺服驱动器。

- 作用:驱动器依据反馈信号与目标指令的差异,实时调节电机输出,实现对位置与速度的毫秒级精确控制。

-

支撑座与端盖

- 支撑座:用于整机安装与固定,通常设计为多种安装形式,适应不同设备结构需求。

- 前端盖/后端盖:密封缸筒两端,内部集成密封圈与轴承座,起到防尘、防水与支撑结构的作用。

内部工作流程简述

- 指令输入:上位控制系统发送位置、速度或力矩指令至伺服驱动器。

- 动力驱动:伺服驱动器根据指令输出电流,精确控制伺服电机旋转。

- 运动转换:电机输出通过联轴器传至丝杠,丝杠旋转带动螺母及推杆实现直线运动。

- 实时反馈:编码器持续采集电机或丝杠的实际运动数据,并反馈至驱动器。

- 闭环修正:驱动器比对目标值与反馈值,实时调整控制参数,确保推杆精准到达设定位置。

伺服电动缸的内部结构是一项融合了动力、传动、支承、反馈与密封技术的系统工程,其卓越的性能——高精度、高响应、高刚性——并非单一部件之功,而是所有组件精密协作的成果,深入理解其内部结构,不仅有助于正确选型与高效应用,也是实现设备长期稳定运行的关键,从高效的行星滚柱传动到灵敏的编码器反馈,每一处细节都构筑了伺服电动缸作为现代工业核心执行元件的技术基石。

咨询与购买伺服电动缸,请联系:孙辉 17512080936

广东电动缸,智能制造的核心驱动力量

« 上一篇

2025-10-21

伺服电动缸生产厂家,工业自动化的核心力量

下一篇 »

2025-10-21