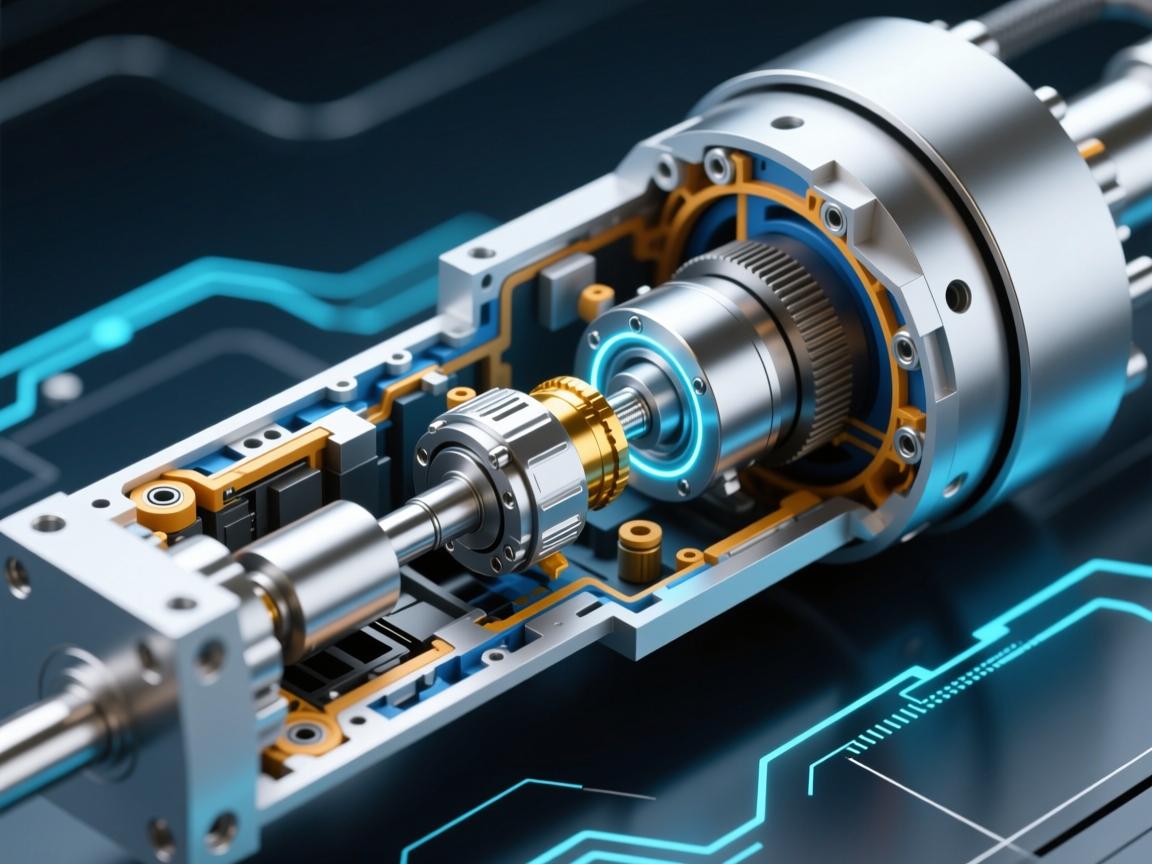

伺服电动缸内部结构详解,从原理到核心组件

,伺服电动缸是一种高精度的直线传动装置,其核心原理是将伺服电机的旋转运动通过精密传动部件转化为精确的直线运动,它的内部结构主要由几个核心组件构成:首先是伺服电机,作为动力源,提供精准的转速和位置控制;其次是精密滚珠丝杠或行星滚柱丝杠,它将电机的旋转力高效地转换为推杆的直线推力,是实现高精度、高负载的关键;然后是高强度缸筒和推杆,负责承载和传递直线作用力;还包括轴承、支撑座等辅助支撑结构,确保运行的平稳与耐用,通过电机尾部的编码器反馈信号与驱动器形成闭环控制,最终实现了对电动缸速度、位置和推力的精确编程控制。

伺服电动缸是一种将伺服电机的旋转运动转化为精确直线运动的精密传动装置,它集成了伺服电机的高响应、高精度特性,以及液压缸和气缸的直线输出优势,广泛应用于工业自动化、航空航天、试验设备等领域,要深入理解其高性能的来源,就必须剖析其精密的内部结构。

伺服电动缸的内部结构可以看作一个高度集化的模块化系统,主要由以下几个核心部件协同工作:

伺服电机

伺服电机是系统的“动力源”,它接收来自控制器的脉冲信号,精确控制其转速和转角,与普通电机不同,伺服电机具备闭环控制功能,能够实时反馈位置信息,确保输出的旋转运动快速、准确且无累积误差。

传动机构

这是将旋转运动转换为直线运动的关键部分,主要有以下两种形式:

- 丝杠传动:这是最核心的传动部件,根据精度和效率要求,主要分为:

- 滚珠丝杠:在丝杠和螺母之间装有滚珠作为滚动体,工作时,滚珠在螺纹滚道内循环滚动,摩擦阻力小,效率高达90%以上,它具有高精度、高速度、长寿命的特点,是大多数高性能伺服电动缸的首选。

- 行星滚柱丝杠:采用螺纹滚柱作为滚动体,与丝杠呈行星式啮合,它具有更高的刚性、更强的负载能力和更长的使用寿命,尤其适用于重载、高冲击性负载等极端工况。

缸体与活塞杆(推杆)

- 缸体:作为电动缸的“骨架”,它通常由高强度铝合金或钢材制成,内部经过精密加工,用于容纳和支撑丝杠、轴承等内部组件,并提供安装接口。

- 活塞杆(推杆):是直接执行直线运动的输出部件,它通常由高强度合金钢制成,表面经过硬化处理(如镀硬铬),以增强耐磨性和防腐蚀能力,推杆与内部的丝杠螺母相连,将丝杠的旋转运动转化为自身的直线往复运动。

轴承系统

轴承是支撑丝杠并承受径向力和轴向力的关键元件,高性能的角接触球轴承通常被用于丝杠的支撑端,它能有效承受两个方向的轴向负载和径向负载,确保丝杠在高速旋转时的稳定性和精度,同时延长整个系统的使用寿命。

位置反馈装置

虽然伺服电机自带编码器,但为了实现更高精度的闭环控制,许多电动缸内部还会集成一个外置编码器(如磁栅尺或光栅尺),它直接测量活塞杆的实际位移,并将信号反馈给控制器,与伺服电机的编码器信号形成“双闭环”控制,从而消除传动链中的背隙和弹性变形,实现微米级的定位精度。

前端盖与后端盖

- 前端盖:集成了密封件(如防尘圈、密封圈),防止外部粉尘、液体进入缸体内部,同时内部通常装有导向套,为活塞杆提供支撑和导向,防止其偏载。

- 后端盖:用于封闭缸体后端,并固定伺服电机和传动机构。

联轴器或同步带轮

- 联轴器:用于直接连接伺服电机的输出轴和丝杠,要求具有高刚性、低惯量和零背隙的特性,以准确传递扭矩。

- 同步带轮:在某些结构中,会采用同步带和带轮进行传动,可以实现减速和改变传动方向,为整体布局提供更大的灵活性。

工作过程简述

当控制器发出指令后,伺服电机开始旋转,通过联轴器(或同步带)驱动丝杠转动,与丝杠啮合的螺母在限制旋转的情况下,沿丝杠轴线方向做直线运动,从而带动与之连接的活塞杆伸出或缩回,整个过程中,内置和外置的编码器不断将位置和速度信号反馈给控制器,控制器实时调整电机的运动,确保活塞杆精确到达目标位置。

总结而言,伺服电动缸的内部结构是一个精密机械与伺服控制技术的完美结合,每一个组件——从提供动力的伺服电机,到实现核心转换的丝杠,再到保证稳定与精度的轴承和反馈系统——都共同决定了电动缸最终的性能表现:精度、速度、刚性及可靠性,理解其内部结构,是正确选型、高效使用和有效维护的基础。

咨询和购买伺服电动缸请联系:孙辉 17512080936