伺服电动缸采购指南,关键要素与实战策略,伺服电动缸采购全指南,关键要素与实战策略

伺服电动缸采购需综合性能、成本与场景适配性,关键要素包括:精度(如重复定位精度±0.01mm)、负载能力(根据推力/拉力需求选型)、速度范围(匹配工艺节拍)及防护等级(IP65/IP67适应工业环境),实战策略中,需明确应用场景(如自动化产线、机器人关节),优先选择支持主流通信协议(EtherCAT、Modbus)的品牌,关注厂商技术支持与售后响应,建议通过样品测试验证动态响应与稳定性,结合长期运行成本评估总拥有价值,避免仅以初始采购价决策,确保设备高效可靠运行。

伺服电动缸采购全攻略:从精准选型到价值最大化

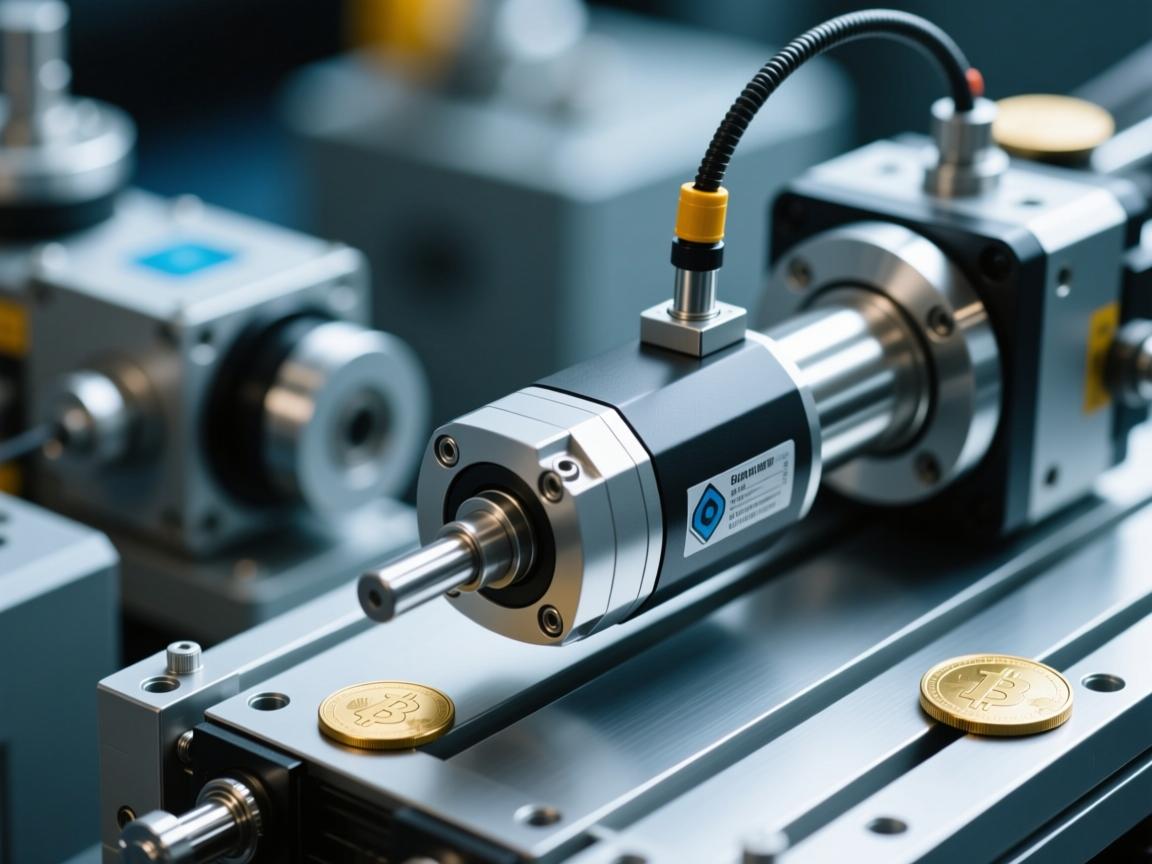

在工业自动化浪潮席卷全球的今天,伺服电动缸以其高精度、高响应、高刚性及卓越的控制灵活性,正迅速成为替代传统液压与气动系统的核心执行元件,从机器人关节的精准控制,到数控机床的进给驱动;从重型物料的自动化搬运,到高精度测试实验的稳定加载,伺服电动缸的应用边界不断拓宽,其采购决策的优劣,直接关系到整台设备的性能极限与生产线的运行效率,本文将系统性地梳理伺服电动缸的采购流程,从需求定义、供应商甄别、核心参数对比到全周期管理,为您提供一份详尽、专业的采购指南。

第一章:精准定义需求——奠定采购成功的基石

采购伺服电动缸绝非简单的产品买卖,而是一项始于深度需求分析的系统工程,任何参数的模糊或偏差,都可能导致“大马拉小车”的性能浪费,或是“小马拉大车”的功能瓶颈,首要任务是将应用场景的“语言”转化为电动缸的“参数”,以下是必须明确的四大核心维度:

负载能力:安全冗余是生命线 负载是选型的首要考量,需精确计算最大静态负载(如工件重量)与最大动态负载(包括加速、减速及冲击产生的惯性力),在此基础上,务必预留10%-20%的安全余量,以应对工况波动与意外情况,大型汽车装配线可能需要推力达5吨以上的重载电动缸,而半导体晶圆搬运则需选择负载轻、惯量小的精密型号。

行程与速度:动态响应与平稳性的平衡

- 行程:需满足最大工作范围,并考虑极限位置安装缓冲装置(如橡胶缓冲、液压缓冲)以吸收冲击,保护设备与缸体本身。

- 速度:必须与生产节拍精准匹配,高速应用(如产线上的抓取与放置)要求电动缸具备优异的动态响应特性,加减速时间短;而低速应用(如激光切割、精密定位)则需杜绝“爬行”现象,确保运动的平滑性,这往往依赖于伺服系统的优良算法与高质量的导轨丝杠。

精度指标:决定设备性能的天花板 精度是伺服电动缸的灵魂,关键指标包括:

- 定位精度:指电动缸到达指定位置的准确程度,通常在±0.01mm至±0.1mm之间。

- 重复定位精度:指多次向同一位置运动的一致性,是衡量稳定性的核心,高精度设备要求可达±0.005mm。

- 分辨率:由编码器线数决定,如17位(131,072脉冲/转)与20位(1,048,576脉冲/转)的编码器能提供更高的控制细腻度。 对于半导体光刻、航空航天装配等尖端领域,必须选择闭环控制型电动缸,并通过光栅尺等外部反馈元件,将精度推向微米级。

安装方式与环境适应性:鲁棒性的保障

- 安装方式:根据设备结构选择法兰式、脚架式、耳轴式或螺纹式安装,确保力学传递路径最优,避免附加弯矩。

- 环境适应性:根据工作环境选择合适的防护等级,如IP54防尘、IP67防水;在高温(>60℃)或低温(<-10℃)环境下,需选用特殊材质与润滑;在石油、化工等有防爆要求的场合,必须选择符合ATEX或IECEx标准的防爆型产品。

第二章:供应商甄别——寻找值得信赖的技术伙伴

伺服电动缸的性能,七分取决于产品本身,三分取决于供应商的技术服务能力,一个优秀的供应商不仅是产品制造商,更是您自动化项目的解决方案专家,筛选时应聚焦于以下四个维度:

技术背景与研发实力:核心技术的掌控力 优先选择拥有伺服系统核心技术(如自研电机、驱动器、控制器)的供应商,这类企业能确保电机、驱动器与电动缸之间的软硬件深度协同,避免因“拼凑”不同品牌部件而产生的兼容性问题,可通过考察其专利数量、参与行业标准制定情况、研发团队背景等方式,判断其技术深度与前瞻性。

产品线与定制化能力:应对复杂需求的灵活性 不同行业对电动缸的需求千差万别,医疗设备要求极高的洁净度与生物兼容性;军工产品需要极强的抗冲击与振动性能;而自动化产线则可能需要多缸联动、同步控制,选择具备强大非标定制能力的供应商,能够快速响应小批量、多品种的订单需求,提供从概念设计到样机验证的全流程服务。

案例与行业经验:实战是最好的试金石 供应商在目标行业的成功案例是其综合实力的最佳证明,深入了解其在汽车制造、航空航天、新能源、半导体等领域的应用经验,要求其提供可验证的客户案例,并争取进行实地考察,亲眼见证产品在实际工况下的稳定性、可靠性与维护便捷性。

售后服务与供应链保障:长期使用的定心丸 完善的售后服务体系是规避后期风险的“防火墙”,评估其服务网络覆盖范围、响应时效(如24小时响应、48小时现场到达)、技术支持团队的专业性以及质保承诺,关注其供应链的稳定性,核心部件(如高精度编码器、进口轴承)的供应来源是否透明,避免因上游断货导致项目延期或维修周期过长。

第三章:核心参数深度对比——超越表象,洞察本质

在初步锁定几家候选供应商后,需进行横向的深度对比,避免陷入“唯价格论”的误区,以下是需要重点剖析的细节:

伺服系统匹配度:协同性决定性能上限 电动缸并非孤立存在,而是整个伺服系统(电机-驱动-控制器)的末端执行器,需关注:

- 电机类型:永磁同步电机(PMSM)因其高功率密度、高效率成为主流,而直流伺服电机在特定低成本场景仍有应用。

- 总线协议:驱动器是否支持EtherCAT、CANopen、Profinet等主流工业以太网协议,这决定了其与上层控制器(如PLC、机器人控制器)的通信效率与同步精度。

传动机构抉择:效率、精度与成本的三角平衡 传动机构是电动缸的“骨骼”,直接决定了其性能与寿命。

- 滚珠丝杠:效率高达90%以上,传动精度高,适用于高速、高精度的定位场景,是市场上的主流选择。

- 行星滚柱丝杠:承载能力是滚珠丝杠的数倍,抗冲击性强,寿命极长,适合重载、高负载的场合,但成本较高。

- 梯形丝杠:结构简单、成本低,自锁性好,但对精度和效率要求不高的手动或半自动场合适用。

反馈元件精度:闭环控制的“眼睛” 反馈元件是伺服系统的“感官”,其精度决定了控制精度。

- 编码器:增量式编码器性价比高,但断电后需回零;绝对式编码器支持断电位置记忆,开机即知当前位置,适合对可靠性要求高的场合。

- 光栅尺:作为外部反馈,其精度远超编码器,可实现±0.001mm级别的超精密定位,常用于激光加工、检测仪器等尖端领域。

安全与保护功能:人机协作的“安全护栏” 在日益普及的人机协作场景中,安全功能至关重要,需确认产品是否集成了:

- 过载保护、电机过热保护、限位开关等基础安全功能。

- 符合ISO 13849等国际安全标准的安全扭矩关闭或力矩限制功能,在发生碰撞时能立即停止或减小输出力,确保人员安全。

第四章:采购流程实战——全周期精细化管理

一个成功的采购项目,离不开严谨的全周期流程管理。

需求确认与技术沟通:输出一份无歧义的《技术规格书》 与供应商进行多轮技术沟通,共同输出一份详尽的《技术规格书》,明确所有技术参数、接口定义(电气、机械)、控制协议、验收标准等细节,并将其作为后续合同与验收的依据,杜绝“口头承诺”。

样品测试与小批量验证:让数据说话 在批量采购前,务必对关键供应商提供的样品进行全场景、极限工况下的严格测试,包括但不限于:

- 负载测试: