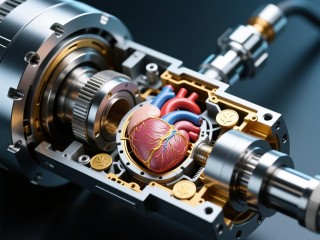

解密伺服电动缸的心脏,内部结构深度解析,伺服电动缸内部结构深度解析

伺服电动缸的“心脏”是其核心驱动与控制系统,主要由伺服电机、高精度减速器、滚珠丝杠或行星滚柱丝杠以及位置反馈装置构成,伺服电机提供动力,经减速器增大扭矩、降低转速后,驱动丝杠将旋转运动转化为精确直线运动,编码器实时反馈位置与速度信号,形成闭环控制,确保运动精度与动态响应,各部件协同工作,实现高推力、高精度、高速度的直线运动,是工业自动化与精密装备的核心执行元件。

精密动力传递的核心密码:深度解析伺服电动缸的内部构造

在工业自动化的宏伟蓝图中,伺服电动缸扮演着如同“肌肉”与“骨骼”般的关键角色,它凭借无与伦比的高精度、高响应速度、低维护需求以及卓越的控制性能,在数控机床、工业机器人、半导体制造、精密检测乃至航空航天等尖端领域,成为实现复杂精密动作的核心执行元件,其卓越性能的背后,并非单一技术的堆砌,而是一套由多个精密子系统高度协同、无缝集成的内部构造在支撑,本文将深入拆解伺服电动缸的“五脏六腑”,解析各部件如何精密配合,共同完成从电能到精准直线运动的高效转换。

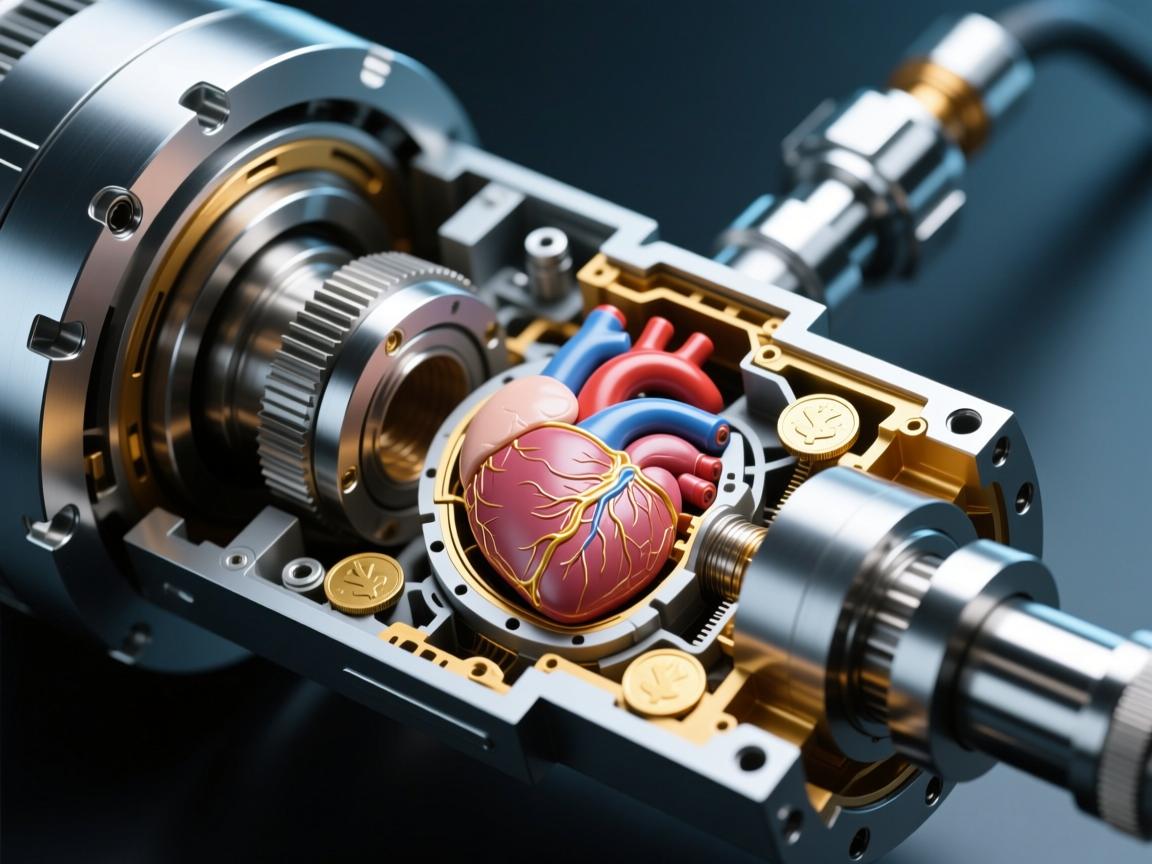

动力输入单元:伺服电机——精准运动的“大脑”与“心脏”

伺服电动缸的动力源泉与控制核心,无疑是其伺服电机,它不仅是整个系统的“动力心脏”,更是精准运动的“指挥大脑”,与普通电机仅完成简单能量转换不同,伺服电机被设计成一个高度智能化的闭环控制单元,其核心在于集成了高精度编码器,使其能够实时、精确地感知自身的转速、位置和扭矩等状态信息,并将这些“感官数据”持续反馈给伺服驱动器,驱动器则据此进行毫秒级的动态调整,从而实现对运动轨迹的精准把控。

伺服电机内部精密的构造是其卓越性能的基石:

- 定子:通常采用三相分布式绕组设计,当伺服驱动器输入三相交流电时,定子绕组会产生一个精确可控的旋转磁场,这是电机旋转的先决条件。

- 转子:其核心是高性能永磁体,在定子旋转磁场的电磁感应作用下,转子会产生强大的电磁转矩,驱动电机轴进行精确的旋转运动。

- 编码器:被誉为伺服系统的“眼睛”,它以极高的分辨率(每转数千线甚至数万线)实时监测转子的绝对位置和相对变化,这些高精度位置信号是构成全闭环控制回路的关键,确保了电机能够实现从静止到高速的平滑、精准启停与调速。

在实际应用中,伺服电机的选型是一门大学问,其功率、扭矩和转速等参数,必须与电动缸所需承受的负载、期望的运动速度以及严苛的重复定位精度要求进行精确匹配,这直接决定了整个执行机构的性能上限。

动力传递单元:行星减速机——扭矩放大的“精密变速器”

伺服电机虽快,但其输出的扭矩相对有限,而电动缸的核心任务往往是低速、大扭矩的直线输出,为了弥合这一“速度-扭矩”鸿沟,行星减速机应运而生,它如同一个极其精密的“变速器”,是连接高速电机与低速丝杠的关键桥梁,其核心使命可概括为三大功能:降低转速、放大扭矩、提高系统刚性。

行星减速机的内部结构堪称机械传动的典范:

- 太阳轮:作为动力输入端,它与伺服电机的输出轴刚性连接,将旋转动力传递给整个行星轮系。

- 行星轮:通常有3个或更多,对称地安装在行星架上,它们在自转的同时围绕太阳轮公转,并与固定的内齿圈啮合,形成多级复合传动。

- 内齿圈:一个带有内齿的刚性环,固定在减速机壳体上,为行星轮提供啮合轨道,是动力传递的“静点”。

- 行星架:作为动力输出端,它支撑着所有行星轮,并将经过多级减速增扭后的动力传递给下一级——滚珠丝杠。

通过多组行星轮的串联组合(常见为2-4级),行星减速机可实现高达10-100甚至更大的减速比,根据能量守恒定律(忽略效率损失),扭矩会按减速比成倍放大,更重要的是,其齿轮普遍采用高精度磨齿工艺,配合高刚性轴承,使得传动间隙极小(甚至为零背隙),这不仅显著提升了电动缸的定位精度,更赋予了系统卓越的抗扭刚度和动态响应能力。

直线转换单元:滚珠丝杠/梯形丝杠——旋转到直线的“精密桥梁”

经过减速机增扭后的旋转运动,必须被转换为直线运动才能驱动负载,这一重任,由丝杠组件承担,它是连接旋转动力与直线位移的“精密桥梁”,在伺服电动缸中,根据精度和成本需求,主要有两种选择:滚珠丝杠和梯形丝杠。

滚珠丝杠:精密传动的“黄金标准”

滚珠丝杠是现代高精度电动缸的首选,其核心在于将传统丝杠的滑动摩擦革命性地转变为滚动摩擦,它由三部分精密组成:

- 丝杠:一根经过精密磨削、表面带有螺旋滚道的轴杆,一端与减速机输出轴连接,由其驱动旋转。

- 螺母:内部设有与丝杠滚道精确匹配的螺旋槽,内部填充着高硬度、高精度的钢球(滚珠)。

- 滚珠循环装置:由回珠管和反向器组成,它巧妙地设计了一个让滚珠在完成一次螺旋滚动后,能顺畅返回起点的循环路径,从而实现连续、高效的传动。

滚珠丝杠的优势是压倒性的:传动效率可达90%以上,远超传统滑动丝杠;摩擦力极小,发热量低,磨损慢,寿命长,其导程——即丝杠旋转一圈,螺母(及活塞杆)移动的直线距离——是一个至关重要的设计参数,它直接决定了电动缸的速度与推力:小导程意味着高分辨率、高精度,但速度相对较慢;大导程则能实现高速运动,但定位精度会相应降低。

梯形丝杠:经济实用的“可靠之选”

梯形丝杠是一种更为传统和经济的选择,其螺母与丝杠之间为直接的滑动摩擦,这种设计虽然传动效率较低(约30%-60%),且存在固有的背隙,但胜在结构简单、制造成本低、自锁性较好(在特定导程下),它在对精度和速度要求不高的通用场合,如简单的升降、夹紧等应用中,依然具有不可替代的价值。

支撑与导向单元:缸体与导轨——稳定运动的“钢铁骨架”

如果说动力与传动单元是电动缸的“肌肉”和“筋腱”,那么缸体与导轨系统就是其稳定运动的“钢铁骨架”,缸体通常采用高强度铝合金或优质碳钢通过精密加工而成,其内部有严苛公差的安装孔位,用于确保伺服电机、减速机和丝杠三者的绝对同轴度,缸体的刚性至关重要,尤其是在长行程应用中,必须通过有限元分析和加强筋设计来最大限度地抵抗受力变形,确保运动轨迹的笔直与稳定。

对于追求极致精度和刚性的应用,电动缸还会额外配备线性导轨(如滚珠导轨或滚柱导轨),导轨的滑块与螺母(或活塞杆)法兰直接连接,为整个运动系统提供了第二重、甚至是第三重的刚性支撑,它像高铁的铁轨一样,强制活塞杆只能沿预设的直线方向运动,从根本上杜绝了任何形式的偏摆、抖动和扭转,从而将定位精度和运动平稳性提升到了新的高度,导轨的精度等级(如P级、H级)必须与丝杠系统的精度相匹配,以避免产生累积误差。

位置反馈单元:位移传感器——精准定位的“电子标尺”

要实现真正意义上的闭环控制,系统必须“眼观六路,耳听八方”,实时知道活塞杆的精确位置。位移传感器就是这套精密感知系统的“电子标尺”,它直接测量活塞杆的直线位移,将最真实的位置数据反馈给控制系统,形成最可靠的全闭环控制。

常见的位移传感器类型各有千秋:

- 磁致伸缩位移传感器:利用磁场和超声波传播时间原理进行测量,精度可达0.01mm,抗电磁干扰能力强,防护等级高,非常适合在油污、冷却液等恶劣工业环境中工作。

- 光栅尺:基于光学莫尔条纹原理,是精度最高的选择之一,分辨率可达0.001mm甚至更高,但它对安装的平行度、洁净度要求极为苛刻,通常用于对精度有极致要求的超精密机床和测量设备。

- 编码器间接反馈(半闭环):通过读取伺服电机编码器的脉冲来间接推算活塞杆位置,这种方式成本较低,但无法补偿传动过程中丝杠、联轴器等部件产生的间隙和弹性变形,因此定位精度相对较低。

这些传感器的信号与目标位置进行比较后,驱动器会迅速调整电机的“位置-速度-电流”三环参数,确保活塞杆能够以最优的加减速曲线,分毫不差地到达指定位置。