伺服电动缸采购指南,精准驱动,选对是关键,伺服电动缸采购指南,精准驱动,选对是关键

伺服电动缸作为工业自动化核心执行元件,选型直接影响设备精度与稳定性,采购需明确负载、行程、速度等核心参数,结合应用场景(如定位、搬运、压装)匹配推力与精度等级,重点关注电机类型(交流/直流)、编码器分辨率(影响定位精度)、防护等级(IP65/IP67适应不同环境)及品牌售后(确保维护响应),考量控制接口兼容性(CANopen/Modbus等)与安全认证(CE/UL),避免因参数偏差导致性能不足或资源浪费,建议优先选择具备定制化能力的供应商,通过样品测试验证动态响应与可靠性,确保精准驱动效能,为产线高效运行奠定基础。

从核心需求到落地应用的避坑指南:伺服电动缸精挑细选全攻略

在工业4.0与智能制造浪潮席卷全球的今天,伺服电动缸作为自动化领域的“肌肉”与“关节”,正以前所未有的精度、速度和可靠性,驱动着产线的革新,它不仅是实现高精度定位、高速搬运与复杂轨迹执行的核心执行部件,更是提升设备性能、保障产品质量、降低人力成本的关键所在,面对市场上琳琅满目的品牌与参差不齐的产品,如何拨开迷雾,科学采购,为企业选到真正“适配”的伺服电动缸,成为了一门必修课,本文将从需求深度剖析、关键参数解构、供应商审慎评估到采购流程优化,为您呈上一份详尽、实用的采购避坑指南。

第一章:明确定位——采购前的“战略研判”

在开启采购之旅前,切忌盲目跟风或仅凭过往经验,一场成功的采购,始于对自身需求的精准“画像”,这不仅是技术参数的罗列,更是对应用场景的深度理解。

负载分析:精准计算,而非估算 负载是选型的基石,您需要精确计算执行机构所需移动的最大重量,这包括工件、夹具、末端执行器等所有附加质量,务必区分额定负载(持续工作负载)与峰值负载(短时、最大负载),重型汽车装配线可能需要承载数吨的电动缸,而半导体晶圆光刻设备则更关注在微米级精度下的克级负载控制。

行程与速度:匹配节拍,兼顾未来 行程决定了电动缸的工作范围,需根据设备布局和工艺要求确定(如100mm、500mm或更长),速度则直接关系到生产节拍,需满足或超越产线的循环时间,对于需要快速启停、高动态响应的场景(如机器人抓取、分拣),必须优先考虑具有优异加减速性能的高速型号,并为未来产能提升预留一定的速度余量。

精度要求:决定成败的生命线 精度是伺服电动缸的灵魂,您需要明确定位精度(到达目标点的准确程度)和重复定位精度(多次往返同一位置的离散度),精密加工、激光切割、检测设备等场景,对精度的要求可能高达±0.01mm甚至更高,而一般的搬运、上下料场景则可适当放宽,重复定位精度是保证产品一致性的关键,不容忽视。

安装与环境:适应“战场”的生存法则 根据设备结构选择最合适的安装方式,如脚座安装、法兰安装、耳轴安装或倒置安装,必须严苛考量工作环境的“挑战”,包括温度范围、湿度、粉尘、油污、振动乃至腐蚀性介质,据此选择合适的防护等级(IP54/IP65/IP67)和材质(铝合金、不锈钢、特殊涂层),以确保设备在恶劣环境中长期稳定运行。

控制系统:无缝对接的神经中枢 明确伺服电动缸将如何与上层控制系统(如PLC、机器人控制器、HMI)联动,确认需要支持的通信协议(如CANopen、Modbus-TCP、EtherCAT、Profinet),以及是否需要内置编码器(增量式或绝对式)以实现全闭环控制,从而获得更高的控制精度和系统刚性。

第二章:参数解构——洞察性能差异的本质

参数表是产品的“身份证”,但数字背后的技术差异才是决定适配性的关键,采购时需深入对比以下核心指标。

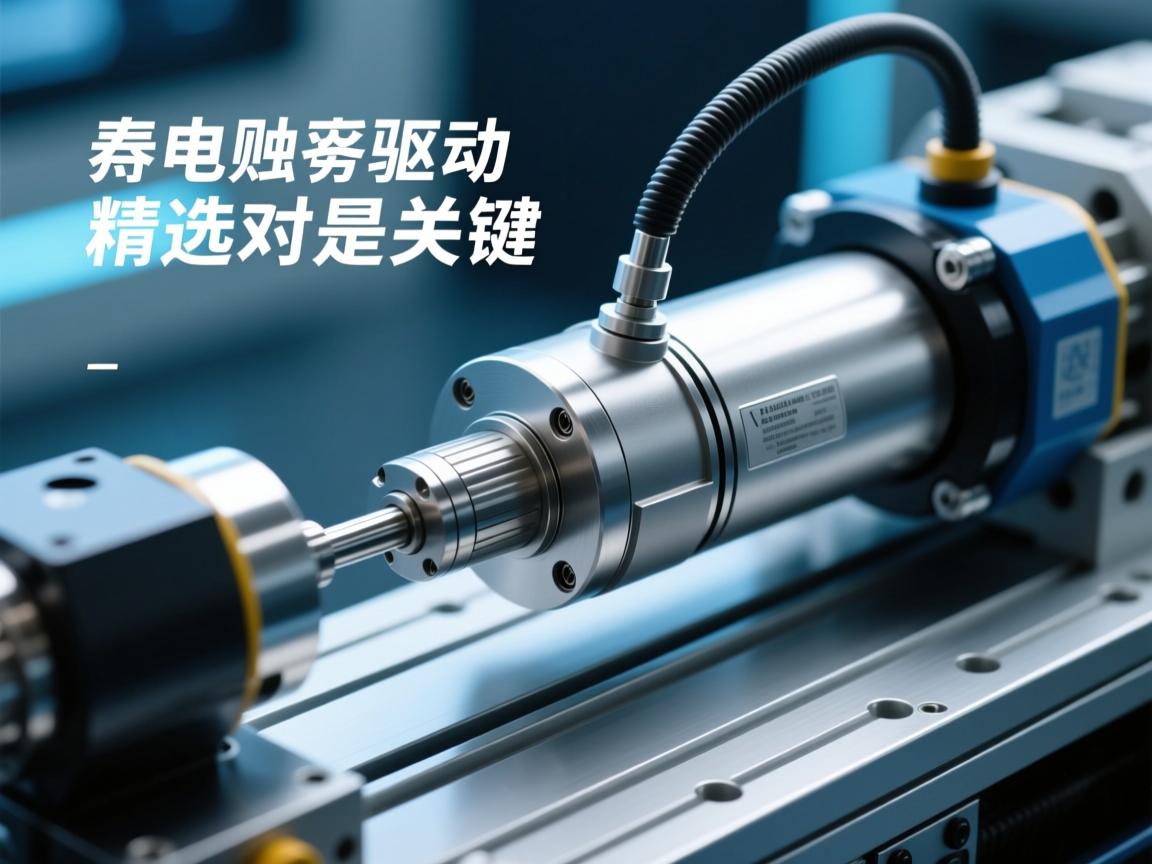

伺服电机与驱动器:动力心脏的“灵魂匹配” 电机功率(如200W、750W、1.5kW)的选择,必须基于负载计算和动态响应需求,避免“小马拉大车”导致的频繁过载报警,或“大马拉小车”造成的能源浪费,驱动器与电机的匹配度至关重要,它需支持电机的多种控制模式(位置、速度、转矩),并具备出色的动态响应特性和滤波算法,以确保运动的平滑性与精准性。

传动机构:效率与刚性的博弈 传动系统是力与运动的传递者,其选型直接影响最终性能。

- 滚珠丝杠:效率高、响应快,适合中高负载、高速度的精密定位场景。

- 行星滚柱丝杠:承载能力超强、刚性和寿命卓越,是重载、高冲击工况(如重型压机、大型机床)的首选。

- 同步带传动:成本较低、噪音小、行程长,适用于对精度和刚性要求不高的长行程搬运。 齿轮箱的减速比需精确计算,它决定了电机转速与输出推力/速度的平衡关系。

防护与寿命:可靠性的双重保障 防护等级是抵御外界环境的“铠甲”,IP65以上等级是工业环境的标配,而食品、医药等洁净或腐蚀性环境,则需选择易清洁材质(如不锈钢304/316)或特殊涂层,关注丝杠、导轨等核心运动部件的额定寿命(通常以公里或行程次数计),品牌核心部件(如THK、NSK、HIWIN)虽然成本较高,但其更长的免维护周期和更高的可靠性,能有效降低全生命周期成本。

安全与认证:不可逾越的红线 设备安全是生产的底线,所选产品需符合ISO 13849等机械安全标准,具备内置的过载保护、电子齿轮、紧急停止功能,在石油、化工、矿山等防爆区域,必须选择通过ATEX、IECEx等国际防爆认证的产品,从源头杜绝安全隐患。

第三章:伙伴选择——技术、服务与口碑的三重考验

一个优秀的供应商,不仅是产品提供者,更是长期的技术伙伴与风险共担者。

品牌与技术实力:创新的源泉 优先选择行业内的头部品牌(如西门子、发那科、科尔摩根)或国内技术领先的厂商(如汇川、埃斯顿),这些品牌通常拥有核心部件(电机、驱动器、丝杠)的自主研发与生产能力,产品技术迭代快,一致性和可靠性更有保障。

定制化能力:解决“非标”难题 在实际应用中,总会遇到非标工况,如特殊行程、多轴联动、定制控制接口等,评估供应商的快速响应与定制开发能力,看其是否能提供灵活的解决方案,避免因标准产品无法满足需求而“削足适履”。

售后服务与本地化支持:运行的“定心丸” 了解供应商的质保政策(通常为2-3年)、售后响应时间(如承诺24小时上门服务)、备件供应网络的覆盖范围,优质的供应商还会提供安装调试指导、操作人员培训、预防性维护方案等增值服务,确保设备投产后能高效运行。

行业案例与口碑:实战的试金石 深入考察供应商在您目标行业的应用案例(如汽车装配、3C电子、光伏、锂电、医疗设备),优先选择与自身工艺相似、成功案例丰富且客户评价良好的品牌,真实的客户反馈,是检验其产品质量与服务水平的最佳“试金石”。

第四章:流程优化——科学决策,降本增效

一个规范的采购流程,是规避风险、实现价值最大化的保障。

需求调研与技术规格书:共同的语言 联合设备、工艺、生产等相关部门,共同制定一份详尽的《采购技术规格书》,这份文件应明确所有性能指标、验收标准、接口定义和交付要求,作为后续所有技术沟通和商务谈判的基准,避免后期因理解偏差产生争议。

多方比价与样品实测:眼见为实 向3-5家入围的合格供应商发出正式询价,并要求提供样品,在模拟真实工况下进行实测,重点验证精度、负载能力、运行噪音、温升等关键指标,用数据说话,只有样品测试达标,才能进入后续的商务谈判环节。

全生命周期成本分析:跳出“唯价格论” 采购决策不能仅以初始价格为唯一标准,进行全生命周期成本分析,综合评估采购价、安装调试费、维护保养费、能耗、备件成本以及因故障停机造成的损失,警惕“低价陷阱”,那些在核心部件上“缩水”的产品,其长期维护成本和风险代价可能远超最初的差价。

合同条款与验收规范:白纸黑字的承诺 在合同中,务必用清晰、