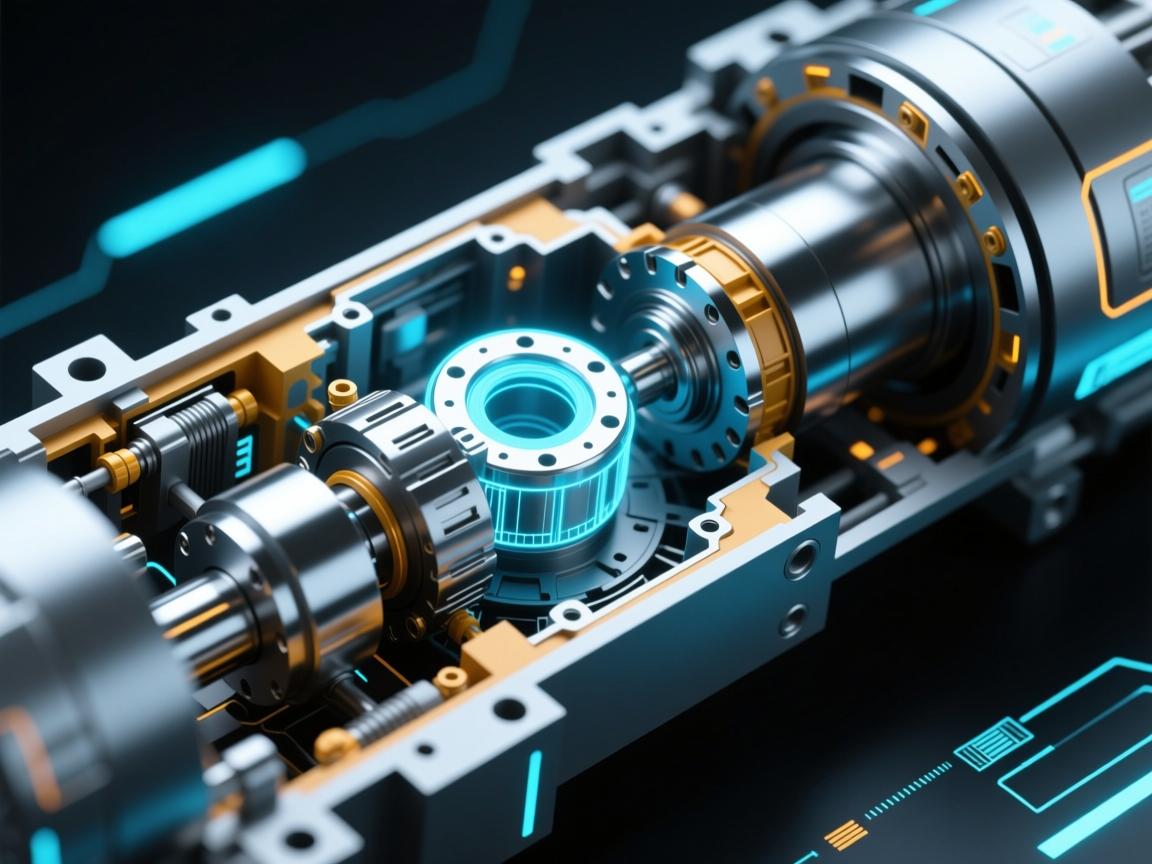

探秘动力核心,伺服电动缸内部结构全解析

伺服电动缸作为现代精密传动系统的核心部件,其内部结构精密而高效,主要由伺服电机、高精度滚珠丝杠、高强度缸筒、活塞杆以及内置的位置反馈装置构成,伺服电机提供精准的动力与速度控制;滚珠丝杠将电机的旋转运动转化为直线运动,实现高精度定位;缸筒与活塞杆则负责承载与传递推力,内部通常集成编码器,实时监测位置与速度,形成闭环控制,确保运动平稳、响应迅速、重复定位精度极高,整体设计紧凑,将电机、传动与控制融为一体,实现了力、速度与位置的精准可控,是自动化设备中不可或缺的关键执行元件。

在现代工业自动化、精密制造与航空航天等高端领域,伺服电动缸作为将旋转运动转化为精确直线运动的核心执行元件,其重要性日益突出,它融合了伺服电机的高响应、高精度与电动缸的稳定推力,而这些卓越性能的实现,正依赖于其内部精巧而复杂的结构设计,本文将深入解析伺服电动缸的各个核心组成部分,揭示其实现精准动力传输的内在机制。 伺服电机是伺服电动缸的“心脏”,不同于普通电机,它通常内置高分辨率编码器(绝对值或增量式),能够实时反馈转子位置信息,形成闭环控制系统,电机内部通过定子绕组产生旋转磁场,驱动永磁体转子高速运转,其出色的调速性能、快速动态响应与精确扭矩输出,为整个系统提供了源头上的可靠动力。

精密传动枢纽:高精度滚珠丝杠副

将伺服电机的旋转运动转换为直线运动的关键机构是高精度滚珠丝杠副,该部件由丝杠、螺母和循环滚珠组成,丝杠通过联轴器或直接耦合与电机输出轴连接,当丝杠旋转时,螺母沿其轴线做直线运动,滚珠则在丝杠与螺母的精密滚道间持续滚动,将滑动摩擦转变为滚动摩擦,传动效率可达90%以上,从而实现高效、低磨损、高精度的运动转换,丝杠的精度等级(如C3、C5级)直接影响电动缸的最终定位精度。

关键连接与缓冲:联轴器与轴承

- 联轴器:用于连接伺服电机输出轴与滚珠丝杠,传递扭矩并补偿安装中可能存在的径向、角向及轴向偏差,常见的膜片式联轴器具备无背隙、高刚性及抗扭挠特性,保障了动力传递的平稳与精确。

- 轴承:缸体内通常采用角接触球轴承或推力滚子轴承支撑丝杠两端,主要承受来自工作负载的轴向力,确保丝杠在高速运转中保持稳定,限制径向跳动,是维持系统刚性及使用寿命的重要部件。

运动输出与导向:活塞杆与导向机构

螺母与活塞杆(推杆)直接相连,负责将直线运动传递至外部负载,在需要承受径向力或防止转动的应用场合,电动缸内部常集成导向机构,主要形式包括:

- 内置导向型:在活塞杆旁平行设置直线导轨或导柱,与外部缸体固定,确保活塞杆沿纯直线轨迹运动。

- 外部导向型:通过精密加工的方形缸体与配套滑块组合实现导向功能。

整体支撑与防护:缸体、端盖与密封系统

- 缸体:多采用高强度铝合金或钢材制造,作为集成所有内部元件的基体,提供结构支撑与防护。

- 端盖:前后端盖用于封闭缸体,并设计有轴承座以固定丝杠轴承。

- 密封系统:包括防尘圈、密封圈等,安装在端盖与活塞杆出口处,有效隔绝外部粉尘、碎屑等污染物,同时保持内部润滑,适应各类复杂工业环境。

安全保障与反馈:限位开关与位置传感器

- 限位开关:通常为机械式或感应式(磁感应、光电式),安装在行程两端,提供硬件级安全保护,防止活塞杆超程运行造成碰撞。

- 位置传感器:除电机自带编码器外,高端电动缸还可集成直线位移传感器(如磁栅尺、光栅尺),直接检测活塞杆的绝对直线位置,实现全闭环控制,进一步提升系统精度与可靠性。

辅助系统:制动与冷却装置

在垂直安装或需安全定位的应用中,常配备失电制动器,在断电时自动锁止电机轴,防止负载下滑,针对大功率、高频率运行的电动缸,还可设计冷却通道(风冷或水冷),有效控制电机与传动系统的温升,保障长期稳定工作。

伺服电动缸并非简单部件的组合,而是伺服电机、高精度滚珠丝杠副、精密轴承、导向机构及智能反馈系统的高度协同集成,其内部结构的设计与制造工艺,直接决定了电动缸在精度、速度、推力、刚性及使用寿命等方面的综合表现,深入理解其构造,不仅有助于正确选型与应用,更能让我们领略现代机电一体化技术的精妙——它将无形的电能,通过层层精密的机械传递,最终转化为稳定、精准、可控的直线动力,持续推动高端装备向着智能化、高效化的未来迈进。

咨询与购买伺服电动缸,请联系:孙辉 17512080936