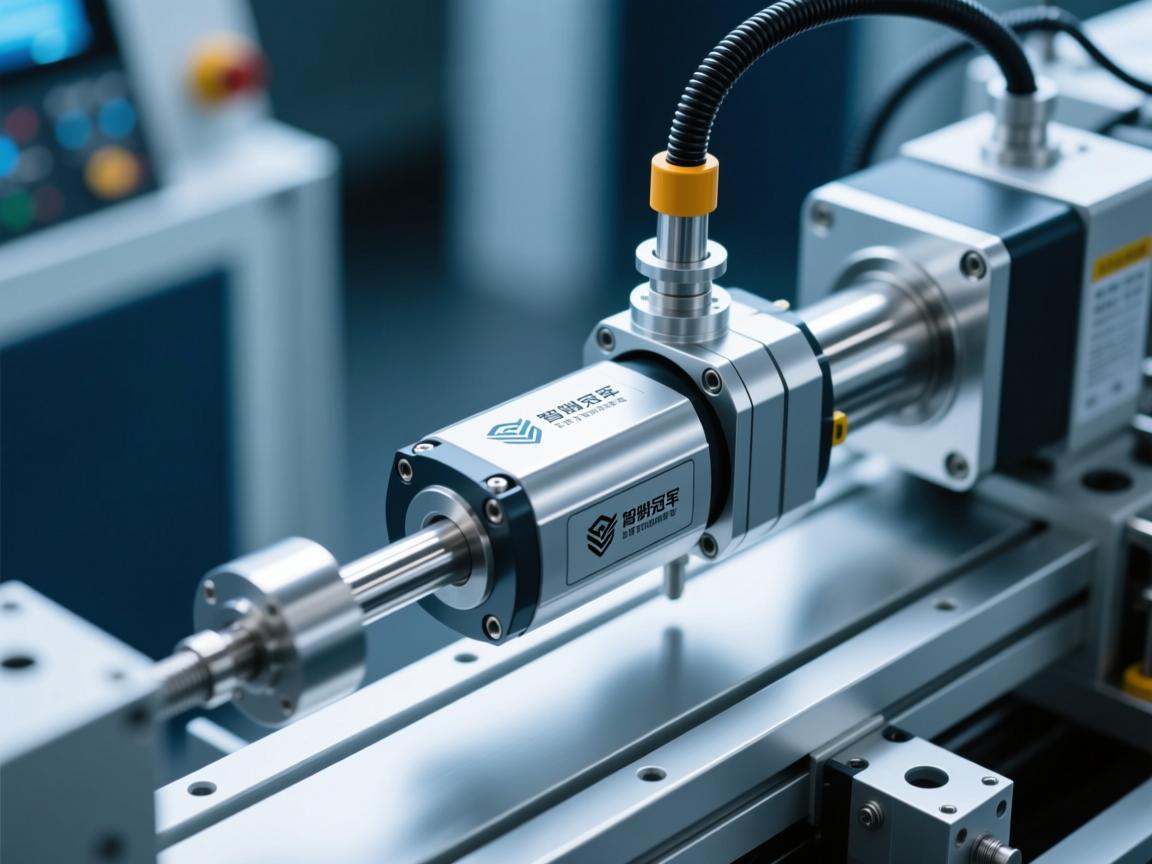

伺服电动缸,智能制造浪潮下的隐形冠军

伺服电动缸是智能制造浪潮中不可或缺的关键执行部件,它集伺服电机、传动机构和控制系统于一体,将精确的旋转运动转化为可控的直线推力,相较于传统液压或气动系统,伺服电动缸凭借高精度、高效率、低噪音、易维护及环保节能等核心优势,在自动化生产线、精密装配、测试设备、航空航天及医疗器械等领域正快速取代传统方案,成为驱动设备实现精准定位与高效运动的“隐形冠军”,其模块化与智能化的设计,不仅提升了机械系统的响应速度和控制灵活性,更深度契合了工业4.0对柔性制造与数字化集成的核心需求,是推动高端装备升级和智能制造落地的关键基础元件。

在高度自动化的汽车生产线上,机械臂精准完成焊接与涂装;在航空航天领域,大型复合材料被平稳而精确地铺放;在精密医疗设备中,微米级的运动得以稳定控制……这些看似不同的场景,背后都离不开一个核心驱动部件——伺服电动缸,作为伺服电机与精密机械传动融合的产物,它正从传统工业领域悄然崛起,成为推动智能制造升级的关键力量。 伺服电动缸本质上是一种将伺服电机的旋转运动转化为高精度直线运动的模块化装置,它集成了伺服电机、高精度滚珠丝杠或行星滚柱丝杠、传感器与控制系统,核心优势在于高精度、高响应、高刚性以及易于实现复杂程序控制,与传统的液压或气动系统相比,它杜绝了油液泄漏与压力波动问题,更加清洁、节能且维护简便;与普通电动推杆相比,凭借闭环伺服控制,它在控制精度与动态性能上实现了质的飞跃。 当前,伺服电动缸行业正处于需求爆发与技术驱动双轮并进的黄金发展阶段,从需求侧看,全球制造业向智能化、柔性化转型已成趋势,新能源汽车、锂电池制造、光伏设备、工业机器人等新兴产业蓬勃发展,对执行机构的精度、速度与可靠性提出了更高要求,例如在电池极片辊压工序中,伺服电动缸可实现压辊间隙的精准微调,直接影响电池的一致性与安全性;在半导体封装、精密光学检测等领域,其平稳、无抖动的运动特性更是不可或缺。 从技术侧看,行业创新日新月异。直驱技术、一体化设计与智能集成成为主要发展方向,直驱式电动缸将电机转子与丝杠直接集成,摒弃了联轴器等中间环节,结构更加紧凑,动态响应更快,电动缸正从一个单纯的执行部件,演变为集力控、位控、状态监测乃至边缘计算功能于一体的智能单元,通过工业总线与上位机无缝通信,成为数字工厂中的“智慧节点”。 市场热度之下,行业仍面临挑战与机遇并存的局面,挑战在于,高端市场份额仍较多由力姆泰克(Lim-Tec)、艾默生(Emerson)等国际品牌占据,国内企业在超高速、超高精度、超大推力等极端工况下的核心技术积累、材料工艺与可靠性验证方面尚有提升空间,下游需求碎片化也对厂商的非标设计、快速响应与综合服务能力提出了更高要求。 机遇则更为广阔。国产替代浪潮为国内领先企业打开了巨大市场空间,在供应链安全与政策支持的双重推动下,越来越多高端装备制造商开始积极试用并批量采购性能可靠的国产电动缸。技术融合催生新场景——将电动缸与机器视觉、AI算法结合,可实现自适应抓取与装配;在协作机器人关节、多自由度模拟平台、康复医疗外骨骼等新兴领域,电动缸的应用空间正不断拓宽。行业标准化与模块化发展,将有助于降低制造成本,推动其在更广泛的工业场景中规模化应用。 展望未来,伺服电动缸行业的发展将与智能制造进程深度绑定,它不再仅仅是液压缸的替代选项,更朝着 “精密运动控制解决方案” 的角色演进,未来的竞争,将是核心技术、行业工艺诀窍(Know-How)与数字化服务能力的综合较量,那些能够深耕细分市场、透彻理解工艺需求,并能提供稳定、智能、高性价比产品的企业,有望在这场制造业升级的浪潮中,从“隐形”走向“显赫”,真正成为支撑中国智造崛起的核心力量之一,这个看似细微的行业,正以精准而持久的力量,悄然推动着工业世界的深刻变革。