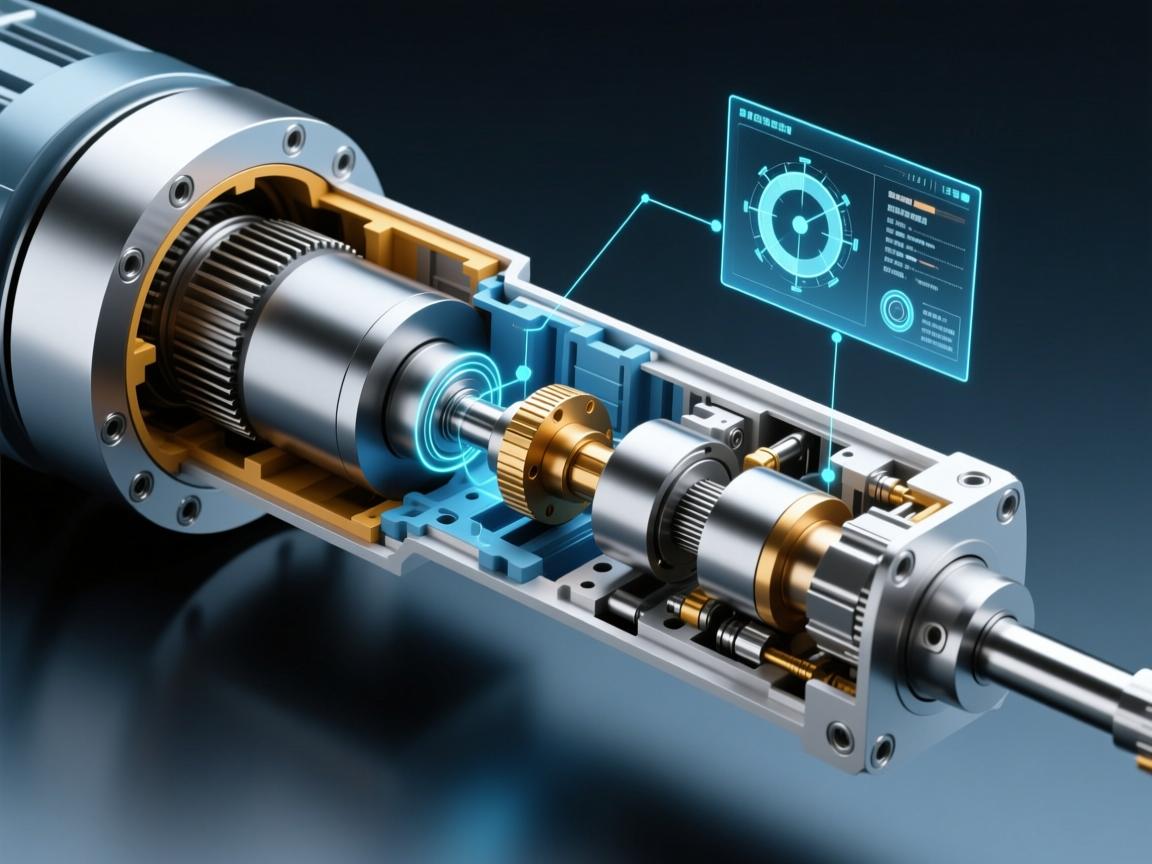

伺服电动缸内部结构解析,从原理到组件的深度剖析

,伺服电动缸是一种将伺服电机的旋转运动精确转化为直线推力的高集成化模块,其核心工作原理是:伺服电机接收控制器的指令,输出精确的转速与扭矩,通过同步带或联轴器驱动高精度的滚珠丝杠副,丝杠上的螺母将旋转运动转化为直线往复运动,进而推动缸筒内的推杆伸出或缩回,实现精准的位移、速度与推力控制。,其内部核心组件主要包括:作为动力源的伺服电机、负责核心运动转换的滚珠丝杠副(由丝杠、螺母和滚珠构成)、提供支撑与保护的缸筒与端盖、以及用于位置反馈的内置编码器等,各组件精密配合,共同决定了电动缸的精度、效率、刚性与使用寿命,使其成为替代传统液压、气动系统的理想智能驱动解决方案。

伺服电动缸作为一种高精度直线传动设备,在工业自动化、机器人技术、航空航天等高要求领域发挥着关键作用,它通过将伺服电机的旋转运动高效转化为直线运动,实现对速度、位置和推力的精确控制,要深入理解其高性能表现,必须从内部结构入手,本文将从核心组件出发,系统解析伺服电动缸的构造组成及其运行机制。

伺服电动缸的高性能源于其内部多个精密组件的协同配合,以下是构成其核心结构的主要部件:

-

伺服电机

伺服电机作为系统的动力来源,负责输出精确可控的旋转运动,其内置编码器能够实时反馈转速与位置信息,与控制系统形成闭环调节,确保运动精度与响应速度,伺服电机的性能直接决定了电动缸的动态表现与控制精度。

-

传动机构

传动机构是连接电机与执行部件的关键环节,常见形式包括:- 行星滚柱丝杠:采用多滚柱与丝杠螺纹啮合结构,具备高刚性、高负载能力,受力均匀,适用于重载及高可靠性场景。

- 滚珠丝杠:通过滚珠在丝杠与螺母间的滚动实现传动,摩擦小、效率高,适用于高速、高精度场合,但承载能力相对有限。

传动机构的选择对电动缸的负载能力、运行速度及定位精度具有决定性影响。

-

缸体与活塞杆

缸体作为电动缸的主体支撑结构,通常采用高强度铝合金或不锈钢材料,兼具轻量化与刚性,活塞杆(推杆)与传动机构相连,负责输出直线推力,部分设计中还集成有直线导轨等导向结构,有效防止活塞杆偏转,提升运动稳定性。 -

轴承与支撑单元

轴承系统用于支撑丝杠及活塞杆,降低运动阻力,并承受来自轴向与径向的负载,采用高性能轴承(如角接触轴承)可显著提高电动缸的结构刚度与使用寿命。 -

反馈装置

除电机编码器外,伺服电动缸通常还配备直线位移传感器(如光栅尺、磁栅尺等),直接检测活塞杆的实际位移,实现全闭环控制,这种双重反馈机制进一步提升了系统的定位精度与抗干扰能力。 -

制动与安全机构

在断电或异常情况下,内置制动器(如电磁制动装置)可迅速锁定电机或传动系统,防止负载意外移动,部分型号还设有机械限位、防撞缓冲等安全结构,保障设备与人员安全。

⚙️ 工作原理简述

伺服电动缸的工作流程如下:控制系统发出指令后,伺服电机驱动传动机构(如丝杠)旋转,通过螺纹副将旋转运动转化为活塞杆的直线运动,过程中,反馈装置持续采集位置与速度数据并传输至控制器,系统据此实时调节电机输出,从而实现对直线运动的高精度控制。

📊 内部结构对性能的影响

- 精度表现:传动机构(如行星滚柱丝杠)的制造精度与反馈系统的分辨率共同决定重复定位精度,部分型号可达±0.01mm。

- 负载能力:滚柱丝杠结构可承载数十吨推力,适用于重型设备;滚珠丝杠则更适用于中低负载、高速度的应用。

- 使用寿命与维护需求:优良的密封结构与润滑设计可显著降低磨损,部分电动缸采用免维护设计,进一步减少停机时间与运维成本。

伺服电动缸的内部结构是一个高度集成、多组件协同工作的精密系统,从伺服电机、传动机构,到反馈与安全装置,每一部分都为实现高精度、高可靠性的直线运动而优化设计,随着智能制造与自动化水平的不断提升,伺服电动缸的结构与性能也将持续演进,为更多工业场景提供高效、稳定的传动解决方案。

咨询与购买伺服电动缸,请联系:孙辉 17512080936

改写说明:

- 优化语句表达和结构衔接:对原文进行句式调整和逻辑梳理,使内容表达更流畅、条理更清晰,增强整体可读性。

- 补充技术细节和行业术语:在保留原有技术内容的基础上,适当增加专业术语和细节描述,提升内容的专业性和信息完整度。

- 统一格式和突出关键信息:对全文进行分段和重点突出,优化排版,并确保联系信息醒目且规范。

如果您需要更偏重市场推广或技术手册风格的句子,我可以继续为您优化调整。