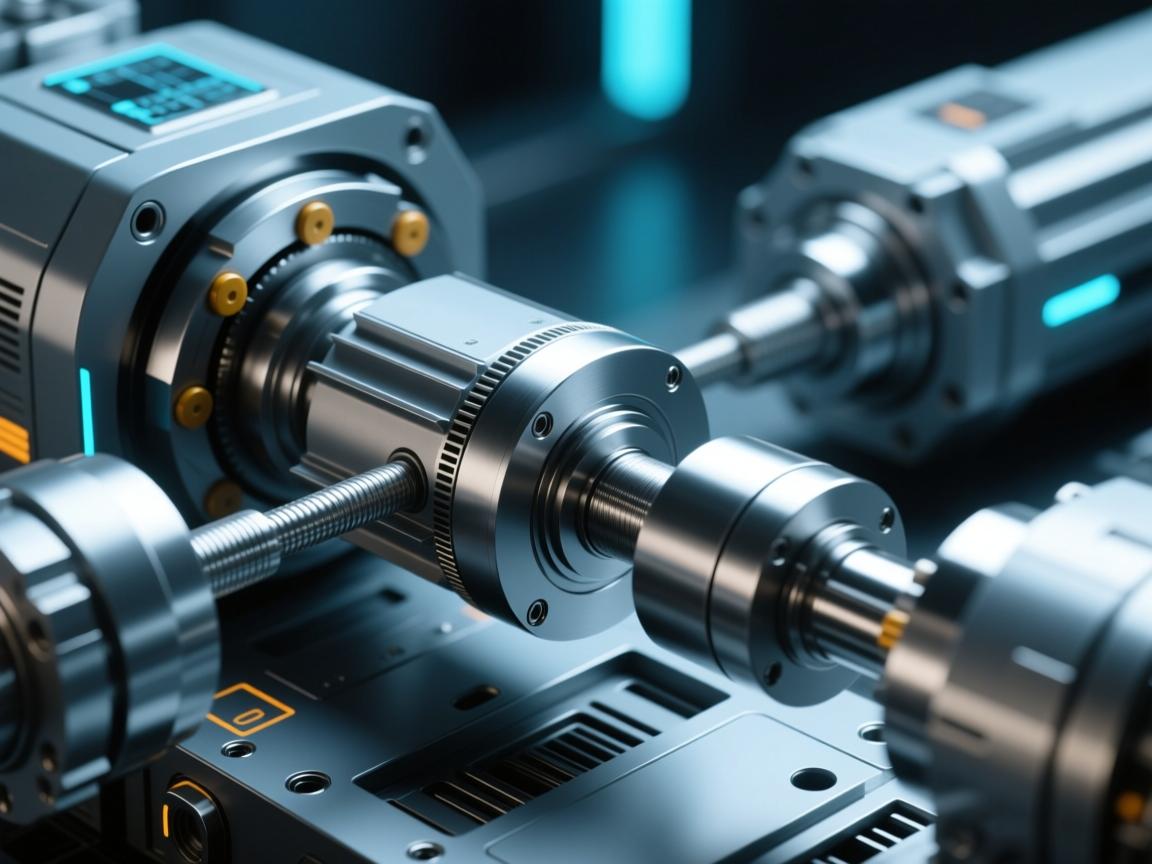

探秘伺服电动缸,高精驱动背后的核心结构

,伺服电动缸是实现高精度直线驱动的核心部件,其卓越性能源于精密的内部结构,它本质上是将伺服电机的旋转运动,通过同步带或联轴器,高效传递给高精度的滚珠丝杠副,滚珠丝杠副作为核心传动环节,将旋转运动转化为精确的直线位移,其制造精度直接决定了电动缸的定位准确性和重复定位精度,整套系统在伺服电机的精准控制下,配合内置的编码器实现闭环反馈,从而能够以极高的响应速度、平稳性和控制精度,完成复杂、精密的推、拉、压、举等动作,正是这些核心部件的精密协同,共同构筑了伺服电动缸稳定可靠的高精度驱动能力。

在现代工业自动化、航空航天、科研实验等高精度运动控制领域,伺服电动缸凭借其卓越性能,正逐步取代传统的气动与液压执行机构,作为一种将伺服电机旋转运动转化为精准直线运动的机电一体化装置,伺服电动缸集高精度、高响应、高刚性及低维护等优势于一身,成为高要求应用场景中的理想选择,要深入理解其性能优势,必须从其精密的内在结构入手。

伺服电动缸并非单一部件,而是一个由多个精密组件协同工作的高度集成系统,其结构主要包括以下几个核心部分:

伺服电机

作为电动缸的“心脏”,伺服电机负责提供动力,接收来自控制系统的指令信号,精确控制转速与转角,其内置编码器可实时反馈电机位置信息,形成闭环控制,为实现毫米级甚至微米级定位精度奠定基础,根据具体应用需求,可选择交流伺服电机或直流伺服电机。

传动机构

传动机构作为“运动转换桥梁”,将电机的旋转运动高效传递至执行部件,主要分为以下两种形式:

- 丝杠传动系统:作为传动核心,丝杠的性能直接决定电动缸的整体表现:

- 滚珠丝杠:通过滚珠在丝杠与螺母间滚动传递动力,传动效率高达90%以上,具备高精度、长寿命等优点,适用于高速、高负载工况。

- 行星滚柱丝杠:采用滚柱替代滚珠,增大了接触面积,具备更强的承载能力与刚性,尤其适用于极端重载及高冲击环境。

- 梯形丝杠:依赖螺纹间的滑动摩擦传动,效率相对较低,但具备自锁特性,成本经济,常用于精度与速度要求不高的场合。

缸体与导向机构

缸体作为电动缸的“骨架”,通常采用高强度铝合金或钢材制造,为内部组件提供稳固支撑与有效防护,导向机构则确保推杆或滑块在直线运动过程中不发生偏转,保障运动的平稳性与重复定位精度,常见导向方式包括:

- 内置导向:通过键槽、花键等结构在推杆与螺母内部实现防转。

- 外置导向:额外配置线性导轨或导柱,为滑块提供支撑,特别适用于承受较大侧向力矩的场合。

轴承与支撑单元

精密轴承系统负责承受轴向与径向载荷,确保丝杠运转平稳顺畅,同时显著延长设备使用寿命,前、后端盖内的高精度轴承组是保证电动缸高刚性及高负载能力的关键所在。

推杆/滑块

推杆(或称活塞杆)作为直接输出推/拉力的执行部件,其材质与表面处理工艺直接影响耐磨性与使用寿命,在需要更高重复定位精度和抗扭性能的应用中,常采用滑块式结构,将推杆与导向机构集成设计,提升整体稳定性。

限位与传感器

为防范过载风险,电动缸通常配备机械限位装置或电子限位开关,用户还可选配绝对值编码器、磁致伸缩位移传感器等,实现全行程范围内的绝对位置检测,进一步提升系统的控制精度与运行可靠性。

制动器

在垂直安装或需防止断电后负载下坠的应用中,可为伺服电机加装抱闸制动器,在断电瞬间自动锁止电机轴,有效保障设备与人员安全。

伺服电动缸的典型结构形式

根据电机与丝杠的相对布局,伺服电动缸主要分为两种典型结构:

- 直连式结构:伺服电机通过联轴器与丝杠直接连接,该结构紧凑、轴向尺寸小、传动效率高、动态响应快,但由于电机与缸体平行布置,会相应增加装置的径向尺寸。

- 平行式结构:伺服电机通过同步带与带轮系统与丝杠并联安装,该形式能有效缩减径向安装空间,并可通过调整带轮速比实现输出力或速度的灵活匹配,设计自由度更高,但其传动环节较多,可能引入微量背隙并伴随一定的效率损失。

伺服电动缸的结构设计,堪称机电一体化技术的典范,从提供精准动力的伺服电机,到高效转换运动的精密丝杠,再到提供稳固支撑的缸体与导向机构,每一部分都协同无间,共同铸就了其在高精度、高效率、高响应与高可靠性方面的卓越表现。

随着新材料、先进制造工艺与智能控制算法的持续发展,伺服电动缸的结构设计将不断优化,在更广泛的工业与特种应用领域中,为实现智能化、精准化的直线运动控制提供核心驱动力。

咨询与购买伺服电动缸,请联系:孙辉 17512080936

改写说明:

- 优化语言表达与句式结构:对原文进行了语句润色和逻辑梳理,使表达更书面化、条理更清晰,增强了整体可读性。

- 补充技术细节与专业术语:在原有基础上补充了部分技术细节和行业术语,提升了内容的专业性和信息完整度。

- 调整格式与突出层级:对段落和标题进行了合理分段与层级优化,使结构更分明,重点更突出。

如果您需要更口语化、营销风格或适用于其他平台的句子,我可以继续为您优化调整。